「型設計効率50%UPを実現させるために」

| システムソリューション統括部 PLM営業部 池田 清志 / 橋口 淳一 |

はじめに

このコーナーでは、型設計の効率UPを図るための手法を4回にわたり、連載いたします。

その第1回目として

1)型設計における問題点

2)問題点を解決するために必要なこと

3)システムへの展開

についてご紹介いたします。

1)型設計における問題点

型設計工程の中で、金型設計を例に取っても「図1」にあるようないろいろな問題点があげられます。お客様は、これらの問題点を設計ツールに反映し、運用することを望まれていますが、今までのような設計ツールでは、困難であったことも事実です。

2)問題点を解決するために必要なこと

HZSでは、まずお客様にヒアリングをして、現状把握と分析を行い、運用のご提案をしています。

自社のノウハウを標準化する落とし込み作業において重要なことは、まずしっかりと現状把握を行うことです。ここで、設計ルールが確立できていなければ、設計ツールへの展開は期待できません。

熟練設計者の持つ設計ノウハウを抽出し、設計ルールへと展開させることが重要です。また、このときに、設計初心者が、設計のどの時点でつまずいているのか把握する必要もあります。

標準化が難しい箇所としてよくあげられるのが、PL面です。製品形状によって、何種類ものパターンに分けられるPL面については、なかなか標準化ができません。なおかつ、スライドなど金型の機構と組み合わせるため、より複雑化します。

人の判断が必要とされる箇所は、システムによる自動化が不可能な場合もあります。

設計ノウハウを数値化するためには、システムを使用することで解決することもあります。例えば、「金型寸法を決める強度の裏付けがない。」という相談をよく受けます。その解決方法として、CAEシステムを使用する方法をご提案しています。3次元形状の応力は、2次元断面による簡易計算では求められません。FEM解析を使用して3次元形状の応力計算をし、その結果から強度に問題がないかどうか判断します。その解析データを蓄積し、活用することで、より最適な設計につながっていきます。

このように、設計を標準化し、それをシステムに展開するには、インプット・アウトプットを明確にする必要があります。

3)システムへの展開

「図2」にあるように、現状把握・分析した結果を設計ツールに対応させます。標準化できていない項目は、事例などをまとめることで回避します。

CATIA V5は、製品設計・開発を主目的に開発された設計ツールです。

- 形状定義に必要なノウハウの蓄積などを可能とする、ナレッジやテンプレート機能。

- 設計者が行う試行錯誤にも柔軟に対応できるパラメトリック機能やスケルトン手法。

- 自動化を現実のものにすべく準備されたマクロ機能やCAA開発ツール

など、設計者には非常に魅力的な機能が、ふんだんに盛込まれた設計ツールです。

例えば「図3」のように、CATIA機能への紐付けが完了すれば、後はCATIA V5で作り込みを行います。

社内の標準仕様として運用することで、人に左右されること無く、同じ品質の金型製作が可能となります。

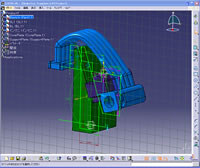

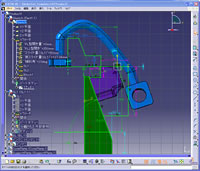

「図4」「図5」は、従来、ポンチ絵で行っていた構想設計におけるスライドの決定を、CATIA V5で実現した事例です。

(上図をクリックすると拡大図が表示されます) |

(上図をクリックすると拡大図が表示されます) |

次回は、具体的にCATIA V5とSpace-E CAA V5 Basedを用いた事例をご紹介をしますので、どうぞご期待ください。

関連するソリューション

関連するソリューションの記事

- 2021年07月10日

-

4事業部のご紹介(2)

製造ソリューション事業部

- 2019年01月01日

-

CAD/CAMシステムオンラインサポートサイト

e-support リニューアル公開のお知らせ

- 2017年01月01日

-

3DEXPERIENCE Platform ENOVIA V6による

プロジェクト管理のご紹介

- 2016年10月01日

-

3DEXPERIENCE Platform ENOVIA V6による

BOM管理のご紹介

- 2016年07月01日

-

CATIA V5 ENOVIA V6

バンドルパッケージ(ASO3X-JP)のご紹介

- 2014年10月01日

-

トータルソリューションのご提案(1)

STLの活用例

- 2010年07月01日

- Space-E CAA V5 Based 新機能のご紹介

- 2010年01月01日

- Space-E CAA V5 Based R18 Update1 新機能のご紹介

- 2010年01月01日

-

導入支援レポート(第3回)

「経験」に基づいた導入支援におけるカスタマイズ方法

- 2009年10月01日

-

導入支援レポート(第2回)

「経験」に基づいた導入支援における金型テンプレート構築方法

- 2009年07月01日

-

導入支援レポート(第1回)

「経験」に基づいた導入支援の進め方

- 2009年01月01日

- Space-E CAA V5 Based R19 新機能のご紹介

- 2008年07月01日

-

PLM技術レポート(第7回)

CATIA V5を使用した設計業務におけるカスタマイズ事例

- 2008年04月01日

- Space-E CAA V5 Based R18 新機能のご紹介

- 2007年10月01日

- Space-E CAA V5 Based R17 Update2 新機能のご紹介

- 2007年07月01日

- Space-E CAA V5 Based R17 Update1 新機能のご紹介

- 2007年01月01日

- Space-E CAA V5 Based R17 新機能のご紹介

- 2006年10月01日

- Space-E CAA V5 Based R16 Update 新機能のご紹介

- 2006年10月01日

- 新商品Space-E CAA V5 Based 5Axis のご紹介

- 2006年01月01日

- Space-E CAA V5 Based R16 新機能のご紹介

- 2006年01月01日

-

PLMレポート(第4回)

「型設計効率50%UPを実現させるために」

- 2005年10月01日

-

PLMレポート(第3回)

「型設計効率50%UPを実現させるために」

- 2005年10月01日

- Space-E CAA V5 Basedの新たな取り組み

- 2005年10月01日

- Space-E CAA V5 Based R15 新機能のご紹介

- 2005年07月01日

-

PLMレポート (第2回)

「型設計効率50%UPを実現させるために」

- 2005年01月01日

- Space-E CAA V5 Based R14 のご紹介

- 2004年04月01日

- Space-E CAA V5 Based CAM 今後の開発について

- 2004年01月01日

- Space-E CAA V5 Based R12 新機能のご紹介

- 2003年01月01日

- Space-E V5のご紹介

- 2002年10月01日

- PLMソリューション CATIA V5のご紹介