「型設計効率50%UPを実現させるために」

| システムソリューション統括部 東日本PLM営業部 池田 清志 PLM技術グループ 橋口 淳一 |

はじめに

このコーナーでは、型設計の効率UPを図るための手法を4回にわたり、ご紹介しています。

その第2回目として、テンプレートを用いた金型構想設計をご紹介します。設計ノウハウを盛り込んだモデルをあらかじめ作成し、利用すると、3次元化のメリットが大きくなります。

1)3次元モデルへのノウハウの盛り込み

2)様々なモデリング手法

3)テンプレートモデルの構築

4)構想設計の3次元化事例

という流れでご紹介します。

1)3次元モデルへのノウハウの盛り込み

~構想設計を3次元化するメリット~

3次元モデルを構築することで、「形状認識のしやすさ」や「正確な形状の確認」、「干渉チェック」、「有限要素法による解析」など、設計の効率化や品質の向上を実現します。

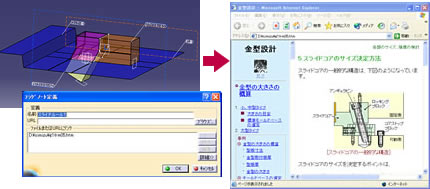

現場の課題の一つとして、設計者のノウハウが自社に蓄積されていないことがよくあげられます。CATIA V5のナレッジ機能を用いると、3次元モデルに設計条件や設計手法などを、ノウハウとして盛り込むことが可能です。モデルに組み込めないようなノウハウは、HTMLやExcelなどとリンクを作成することで、設計手順や設計事例を即座に閲覧することが可能です。(図1)

2)様々なモデリング手法

~効果的なモデリング手法の適用~

金型の構想設計の3次元化を実現するためには、モデリング手法を決定することが重要です。製品設計でもよく用いられているモデリング手法を例にいくつかご紹介します。

【スケルトン】

大規模なアセンブリ設計において、効率的にモデリングをする手法としてよく用いられるのが、スケルトン設計です。スケルトン設計では、軸や、面、点などを動かすと、モデルも連動して移動します。スケルトンの寸法は簡単に定義でき、しかも設計者の要求に対し、複雑な形状を高い自由度で編集することが可能です。(図2)

【ワイヤーフレーム】

ワイヤーフレームを中心としたモデリングを行うモデリング手法もよく用いられます。裏にある形状を同時に確認しながらモデリングすることができるため作業性が非常に高いです。更にワイヤーフレームとソリッドやサーフェス形状を連動させることで、アセンブリ設計にも効果を発揮します。

【スケッチ】

金型設計では、2.5次元的な動きをする部品が多いため、スケッチ機能を用いた設計方法が作業の効率を向上させます。スケッチの拘束やパラメータを設計に利用することで、試行錯誤をするための形状をすばやく作成できます。

3)テンプレートモデルの構築

~3次元設計の作業効率の向上~

1)2)で紹介した内容を具体的に展開する手法としてテンプレート設計手法があります。

テンプレート設計とは、雛形となる形状を用意することで、モデリングや設計の作業効率を向上させる設計手法です。基本形状や標準部品などを事前に準備することで、その作業性をあげることができます。ただし、テンプレートモデルは、その構築の仕方が重要です。そのため、どのように構築すればいいのかを十分に検討することが必要です。(図3)構築方法に失敗すると使えないテンプレートモデルになってしまい、構築にかけた時間が無駄になってしまうため注意が必要です。目的に応じたテンプレートを構築することが重要です。(表1)

| メリット | デメリット | |

|---|---|---|

| A:テンプレート(設計テーブル) | 規格、標準形状 | 自由度 直感的 |

| B:テンプレート(設計テーブル) | 自由度 | 規格、標準形状 直感的 |

| C:テンプレート(スケルトン) | 直感的 自由度 |

規格、標準形状 レスポンス |

| D:テンプレート(設計テーブル、リアクション、スケルトン) | 規格、標準形状 直感的 自由度 |

作成時間大 レスポンス |

4)構想設計の3次元化事例

~インテークマニホールドにおける構想設計~

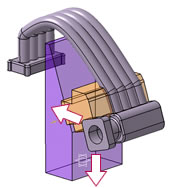

最後に、金型の構想設計を3次元化する事例をご紹介します。図4は、インテークマニホールドの金型機構の検討作業をするテンプレートモデルです。設計に用いるモデリング手法は、スケッチを中心とした方法です。このテンプレートモデルには、スライドの形状や、スライド量、傾斜角など毎回、機構の検討に使用する設計パラメータを登録しています。このテンプレートを用いることで、設計者は、本来の目的ではないモデリングに時間をかけずにすみます。その分、本来の業務として必要である機構検討の試行錯誤に時間を費やすことが可能です。

(上図をクリックすると拡大図が表示されます)

「ものづくり」において早期に問題を解決することは、重要です。有限要素法を用いたCAEや、動的に干渉チェックをする機構解析(図5)を構想設計段階から行うことにより、試作や設計ミスなどの、手戻りとなる作業を軽減できます。構想設計を3次元化することで、大幅な納期短縮につながります。

次回は構想設計データを3次元の詳細設計に有効活用する方法をご紹介します。

関連するソリューション

関連するソリューションの記事

- 2021年07月10日

-

4事業部のご紹介(2)

製造ソリューション事業部

- 2019年01月01日

-

CAD/CAMシステムオンラインサポートサイト

e-support リニューアル公開のお知らせ

- 2017年01月01日

-

3DEXPERIENCE Platform ENOVIA V6による

プロジェクト管理のご紹介

- 2016年10月01日

-

3DEXPERIENCE Platform ENOVIA V6による

BOM管理のご紹介

- 2016年07月01日

-

CATIA V5 ENOVIA V6

バンドルパッケージ(ASO3X-JP)のご紹介

- 2014年10月01日

-

トータルソリューションのご提案(1)

STLの活用例

- 2010年07月01日

- Space-E CAA V5 Based 新機能のご紹介

- 2010年01月01日

- Space-E CAA V5 Based R18 Update1 新機能のご紹介

- 2010年01月01日

-

導入支援レポート(第3回)

「経験」に基づいた導入支援におけるカスタマイズ方法

- 2009年10月01日

-

導入支援レポート(第2回)

「経験」に基づいた導入支援における金型テンプレート構築方法

- 2009年07月01日

-

導入支援レポート(第1回)

「経験」に基づいた導入支援の進め方

- 2009年01月01日

- Space-E CAA V5 Based R19 新機能のご紹介

- 2008年07月01日

-

PLM技術レポート(第7回)

CATIA V5を使用した設計業務におけるカスタマイズ事例

- 2008年04月01日

- Space-E CAA V5 Based R18 新機能のご紹介

- 2007年10月01日

- Space-E CAA V5 Based R17 Update2 新機能のご紹介

- 2007年07月01日

- Space-E CAA V5 Based R17 Update1 新機能のご紹介

- 2007年01月01日

- Space-E CAA V5 Based R17 新機能のご紹介

- 2006年10月01日

- Space-E CAA V5 Based R16 Update 新機能のご紹介

- 2006年10月01日

- 新商品Space-E CAA V5 Based 5Axis のご紹介

- 2006年01月01日

- Space-E CAA V5 Based R16 新機能のご紹介

- 2006年01月01日

-

PLMレポート(第4回)

「型設計効率50%UPを実現させるために」

- 2005年10月01日

-

PLMレポート(第3回)

「型設計効率50%UPを実現させるために」

- 2005年10月01日

- Space-E CAA V5 Basedの新たな取り組み

- 2005年10月01日

- Space-E CAA V5 Based R15 新機能のご紹介

- 2005年04月01日

-

PLMレポート(第1回)

「型設計効率50%UPを実現させるために」

- 2005年01月01日

- Space-E CAA V5 Based R14 のご紹介

- 2004年04月01日

- Space-E CAA V5 Based CAM 今後の開発について

- 2004年01月01日

- Space-E CAA V5 Based R12 新機能のご紹介

- 2003年01月01日

- Space-E V5のご紹介

- 2002年10月01日

- PLMソリューション CATIA V5のご紹介