大東プレス工業株式会社様は、トラック、バス、建設機械などの産業機械向け車輌用ミラーの専門メーカです。お客様に喜んでいただける製品づくりに力を入れ、積極的にオリジナル製品の研究開発に取り組まれています。昨年は、経済産業省中小企業庁の取りまとめによる「元気なモノ作り中小企業300社2007年版」に選ばれました。

今回は、CATIA V5でミラー開発していく効果と今後の取り組みなどを中心に、専務取締役 中牟田昌彦様、業務部 企画課 課長 陳![]() 様、業務部 設計係 大岡良樹様、森岡寛紀様にお伺いしました。

様、業務部 設計係 大岡良樹様、森岡寛紀様にお伺いしました。

事業概要

中牟田 昌彦 様

大岡 良樹 様

当社の設立は、昭和12年(1937年)で昨年70周年を迎えました。設立当初は、農機具、工具などの板金を製造していましたが、先代の社長が戦後に進駐軍のジープに付いているバックミラーを見たとき、これからの車社会を直感し、自社の鉄板と近隣の鏡工場の品でこれなら自社製品にできると、ひらめいたのがきっかけです。最初のうちは、自社オリジナルのバックミラーだけを作っていたのですが、当社の販路が伸びるに従い車輌メーカ様から、純正品の交換用パーツの製造・販売を全国展開で代行してほしいという依頼がくるようになりました。このように徐々にトラック・バスに取り付けるバックミラーの専門メーカとして成長してきました。

昭和40年には、バス車体用規格品委員会より、当社のバックミラーが乗合自動車優良品として指定を受け、今では90%以上の国内バスに採用いただいています。当社のバックミラーの製品は、車輌メーカ様の純正仕様のサードパーティー製品と、特殊なバックミラーなどのオリジナル製品に分かれます。例えば"レイニーミラー"は、ガラスの表面に親水性のコーティングを焼き付け、水滴を水膜化して取り除くミラーです。それから"シャドーコートミラー"は、割れても破片が飛び散らないように、ミラーの裏に特殊なコーティングを施しています。路線バスでは、バックミラーが破損するとそこで運行停止になってしまい、ご乗車のお客様や事故処理のご迷惑をかけないためにも、このような特殊コーティングのご要望があります。そしてもうひとつは、2種類のミラーをひとつにまとめた"オンブ"という複合ミラーです。これはミラーの増設が難しい中型車向けにコンパクトな設計を心がけました。

最近は、建設機械メーカ様とのお付き合いも多くなりました。各メーカ様、輸出向けの国内製造が活況で、各地域仕様に応えるため、昨年度ヨーロッパのミラーメーカと販売提携を結びました。当社でメーカ様向け設計変更を行った欧州仕様のミラーをお納めしています。

CATIA V5導入の経緯

課長 陳

様

様最初にCADを導入したのは、昭和62年でコマンド形式の2次元CADでした。次に、3次元CADを平成11年に導入しました。これは立体造形向きでしたが、レンダリングなどのマシンパワーが低く、ベクターラインで3次元形状を作っていました。そして、この3次元CADのパフォーマンスが陳腐化し、現状の業務に合わなくなったので、平成19年にCATIA V5を導入しました。CATIAは、大手の車輌メーカ様が導入されており、車体部品が全てCATIAデータになれば、アセンブリして全体を確認できる利点があると以前から言われていました。それからCATIAは、CAD以外のオプション機能が豊富に揃っているのが魅力です。当社が使いたいオプションのひとつに、光学的なシミュレーション(PhotoStudio)があります。レンズの曲率や大きさを変えることで、映り込みがどのように違うのかを確認できます。また、耐久性を求められる製品なので、解析オプション*1で実際のものを作る前に振動などによる性能確認もできます。このような理由から、CATIAを導入しました。

*1【解析オプション】

・GPS(ジェネレーティブ・パート・ストラクチャル・アナリシス2):パーツ解析(強度解析、振動解析)

・GAS(ジェネレーティブ・アセンブリー・ストラクチャル・アナリシス2):アセンブリ環境下での解析

・GDY(ジェネレーティブ・ダイナミック・レスポンス・アナリシス2):応答解析

CATIA V5の活用

■CATIAを使った設計の流れ

設計期間は、製品によって異なりますが、実働ということであれば3ヶ月から半年です。実際は、車輌メーカ様が他の周辺部品とのタイミングや、仕様のすり合わせをしながら進められるので、1年以上はかかります。仕様書や図面のすり合わせを行った後、社内でミラー単体の耐久性能試験を行い、車輌メーカ様での搭載試験等による段階の承認を経て製品になります。

森岡 寛紀 様

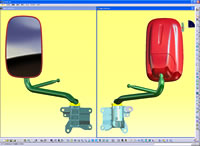

業務の流れとしては、大きく分けて2通りあります。大きさ、形、取り付け方法など仕様がまとまっている状態で依頼される場合と、当社が独自で設計試作する場合です。前者の場合は、仕様から3Dデータを調整する程度ですが、独自にゼロから設計する場合は、レンズ鏡の形状と大きさを用途に応じて決めるところから始めます。足元を見るものは真球に近い形状で、後方を遠くまで見るものはフラットなものになり、その中間であればそれに見合った曲率になります。それから取り付ける車体とのバランスや、取り付け後の調整方法を考慮しながら形状、大きさを決めます。また車体とミラーを取り付けるステーは、ミラーの性能を活かすためにも耐振動・耐衝撃性能や安定性が求められます。

まだCATIAを導入して半年なので、これまでのCADの使い方をベースに使っている段階です。今後は、CATIAだから得られる結果、CATIA特有の使い方ができるようになり、CATIAの利点を活かして効果を上げていきたいと思っています。

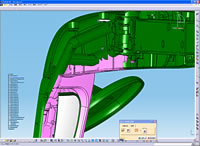

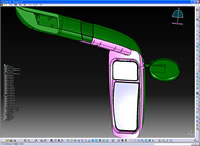

■検討段階のナレッジ機能

取付金具、調整器具の汎用的な部品は、共通化するようにしていますが、デザイン面で当社の製品は一品一様なので、1コマンドで一定法則や条件の組み合わせを一度に行うようなマクロ、ナレッジ機能の使い方とは勝手が異なり、まだ自社の使い方は確立できていません。最初にレンズの大きさを決めますが、今は、同じ形状で曲率の見え方の違いに、PhotoStudioでナレッジ機能を使っています。モデルを作り直す必要がないので効率良く確認できます。その次は、外枠のハウジングにナレッジ機能を使って、同じ形状に丸みやふくらみを検討しています。その後の取付金具の設計は、アセンブリー機能を使っています。金具とハウジングのつながりで、ミラーの稼動範囲が設計の意図通りか、それにより車体に接触しないかなどを確認します。また、ある程度の形状や機能が決まった試作品の段階で、試行錯誤しながら、一部のパラメータだけを変更して見たい場合にナレッジ機能を使っています。今後も積極的に取り組んでいく予定です。

■「e-CATIAアシスト」の利用

今まで通りのやり方なら、ソリッド、サーフェイス、ドラフティングが使えれば、当社の一通りの設計はできます。昨年の新入社員にはCATIA講習会へ参加させずに、社内でNDESの「e-CATIAアシスト」の教材を使い、ゼロからCATIAの使い方を教えました。

CATIAのオンラインヘルプは、個々のコマンドの説明だけでしたが、e-CATIAアシストで作業手順が具体的に説明できました。おかげで、飛躍的に早いスピードでCATIAを習得して業務をこなしています。

CATIA V5の効果と今後の展開

■光学シミュレーション

図1は、PhotoStudioのシミュレーションです。実寸大のミラーの前に、下方向へ2m、奥行き方向へ2.5mずつの間隔で直径1mの球を置いて映し込みをしています。このように、実車イメージの見え具合を確認することはできました。次に環境実写の確認に挑戦しています。図1では、まだ距離感が不正確ですが、実景の背景が入ると、プレゼンテーションとしてのインパクトが違います。現在は、実際の運転席からの見栄えとPhotoStudioの環境・カメラをどのように設定するかを試行錯誤しています。

■変更履歴のプレビュー

今のCATIAでは、変更履歴のコメントをプロパティに書き込めますが、CATIAを起動しないと見れません。そこで、別途変更履歴やサンプルビューの閲覧ファイルを作り、CATIAを起動する前にプレビューで、より詳細な変更履歴やコメント、ファイル内容などを管理・参照できるようにしたいと思っています。

■環境的な効果の期待

これまでは、「この製品なら、この程度の厚みと強度で作っておけば大丈夫」、という経験値に頼っていました。それがCATIAを導入したことで、設計した製品の強度確認はもちろんですが、強度の限界も追究できるようになります。ムダを削ることで製品の低資源化が具現化でき、重量軽減により車体取り付け時の消費エネルギー削減につながる環境対策にも期待しています。

■情報のデータ管理

今でも、車輌メーカ様に納品する最終資料としては図面になります。図面には、材料、加工方法等の求められるあらゆる情報が入っています。

その点、3Dデータは図面の一資料にすぎないのですが、3D データをより資料の主流になるよう管理形態を検討しています。CATIAの解析・シミュレート結果と図面を共に管理するには、3Dデータを中心にすることが理に適っており、変更や再現性にも有効であろうと考えて、先ほど述べた履歴管理と共に、開発経緯やノウハウが残せる仕組みを目論んでいます。

なかなか結果そのものは残っても、その背景・理由は残らないため、今回のCATIA導入をきっかけに技術伝承を確実にしたいですね。

■ものを作る前の検討と提案

これまでは、実物ができるまで最終的な形の確認や、車体へ取り付けたときに運転席からの見え方などの確認ができませんでした。それがCATIAやオプションを駆使することで、早期に目処を立てることができるようになります。これにより、当社から車輌メーカ様の方へ逆にご提案することも多くなります。

またバックミラーは、これまでデザイン性より耐久性や安全性を求められてきました。今後は、真丸や真四角の一般的な形ではなく、たとえば扇形のレンズなど、新しいデザインにも挑戦していきたいと考えています。

CATIAへ期待すること

■プレゼンテーションのビューワ

3D XMLのプレイヤーが、もう少し速くなってほしいと思います。また、お客様のところで、設計した内容を説明するときに使うことを考えると、編集できるなど使い勝手が良くなってほしいと思います。

また、ビューワ以外でもCATIAの環境を整えたノートPCをお客様との打合せに持って行き、その場で解析やシミュレーションなどを見ていただくことも考えています。

■CATIA全体の思想を統一

ソリッド、サーフェイス、ドラフティングを操作していると、CATIAは拘束条件をかけて、設計・構築していくものだと思ってしまいます。ところがオプションのPhotoStudioでは、カメラの位置などに拘束を付けられないため、運転座席とモニターの位置を定めるのに苦労しています。CATIAを使用する際、システム毎に頭を切り替えるのでは戸惑ってしまいます。CATIAは多彩な機能を揃えてあるので、オプション毎に考え方を変えずに使えるよう、思想統一モードの充実を図ってほしいと思います。

■チュートリアルの充実

CATIAは多機能なので、何をどう使えばいいのかを把握するまでが大変です。ヘルプでも他のコマンドとのつながりの説明が弱いので、e-CATIAアシストのような使い方のチュートリアルがあると、一気に立ち上げが楽になります。

全員が使い方を試行錯誤していると仕事にならないため、まず1人がやり方を試してから、他社員に教えるようにしています。

NDESへ

NDESへは、これからもCATIAを使った作業の流れや、コマンドの活用方法などのプレゼンテーションを見せていただければと思います。

それから、日々の何気ない相談事を何方に言うべきか悩むことがあります。そこでコールセンターで日常の相談事を受け付けてもらえればと思いますが、一番の理想は、技術的に分かっている人が定期的に訪問してくれることです。そうすれば、電話やメールだけでは、表現しずらい曖昧なことや、経緯・背景、ユーザ側では気づかないこと等、相互理解が図られることを期待します。

おわりに

最近のバス、トラックは、車体が大きくなり交通安全が求められています。いろいろな視野を運転席から確認するための補助器具として、ミラーの数が増えているそうです。大型車のドライバーが安全運転するために、ミラーは重要な役割を担っていることを再認識しました。

大変お忙しいところ、貴重な時間をさいてお話を聞かせていただき、ありがとうございました。

会社プロフィール

大東プレス工業株式会社

| 本社/工場 | 〒538-0052 大阪市鶴見区横堤4丁目1-31 |

|---|---|

| 事業所 | 東京営業所、総社工場、関東工場(本年度竣工予定) |

| 設立 | 昭和12年6月 |

| 資本金 | 4,500万円 |

| 従業員 | 約120名 |

| 事業内容 | 自動車部品及びプレス加工品の製造・販売 |

|

|

|

|

(特殊ミラー) |

車輌用ミラー |

(飛散緩和ミラー) |

|||||

関連するソリューション

関連するソリューションの記事

- 2021年07月10日

-

4事業部のご紹介(2)

製造ソリューション事業部

- 2019年01月01日

-

CAD/CAMシステムオンラインサポートサイト

e-support リニューアル公開のお知らせ

- 2017年01月01日

-

3DEXPERIENCE Platform ENOVIA V6による

プロジェクト管理のご紹介

- 2016年10月01日

-

3DEXPERIENCE Platform ENOVIA V6による

BOM管理のご紹介

- 2016年07月01日

-

CATIA V5 ENOVIA V6

バンドルパッケージ(ASO3X-JP)のご紹介

- 2014年10月01日

-

トータルソリューションのご提案(1)

STLの活用例

- 2009年10月01日

-

導入支援レポート(第2回)

「経験」に基づいた導入支援における金型テンプレート構築方法

- 2009年07月01日

-

導入支援レポート(第1回)

「経験」に基づいた導入支援の進め方

- 2008年07月01日

-

PLM技術レポート(第7回)

CATIA V5を使用した設計業務におけるカスタマイズ事例

- 2006年01月01日

-

PLMレポート(第4回)

「型設計効率50%UPを実現させるために」

- 2005年10月01日

-

PLMレポート(第3回)

「型設計効率50%UPを実現させるために」

- 2005年07月01日

-

PLMレポート (第2回)

「型設計効率50%UPを実現させるために」

- 2005年04月01日

-

PLMレポート(第1回)

「型設計効率50%UPを実現させるために」

- 2002年10月01日

- PLMソリューション CATIA V5のご紹介