| 株式会社 シー・アイ・エム総合研究所 システム営業部 取締役 秋山 浩樹 様 |

金型製造業向けCADシステムのトップメーカーであるHZSと金型製造現場向け生産管理システムのトップシェアベンダー、株式会社シー・アイ・エム総合研究所(CIM総研)の協業体制が実現しました。今後、関係をより強固にしていくためには、両社の持つソリューションを効果的に融合することが望まれます。両社の連携がより強固になることにより、お客様に対してこれまで以上に付加価値の高いサービスを提供する体制が整備されていくと考えられます。

信頼と実績の生産管理システムDr.工程

CIM総研のDr.工程がターゲットとしているユーザーは、プレス金型、プラスチック金型、鍛造金型をはじめとしたあらゆる金型製造業および産業機器製造、ライン製造などの一品または少量生産を主体とする製造業となります。

Dr.工程シリーズは累計実績で300社以上に納品しています。国際優良企業及びその関連企業にも多々納めており、そのクオリティの高さ、信頼性の確かさをうかがい知ることができるかと思います。

金型現場とともにあゆむDr.工程

1970年代の金型業界は、担当者の経験やカンによる「匠の技」に頼り、IT化からは遠く離れていました。そこで当時のメンバーは「製造現場の発想に立ったシステム作り」を目標とし、システムの試作ができるとその都度、金型現場に実際に使っていただき、ブラッシュアップしていくという方法を採り、1981年にDr.工程の原型となる「金型生産実績システム」を完成しました。

その後、オフコン対応の「金型総合生産管理システム」などの作成を経て、1995年には金型業界に貢献できるシステムの開発・販売・コンサルティングを目的としてCIM総研を設立し、あわせてDr.工程というブランドを確立させました。

このようにCIM総研ではIT化しにくいと言われていた金型業界のIT化に長年チャレンジし続けています。金型業界は個人のスキルに依存する割合が高く、しかも特急品の飛び込みや設計変更などイレギュラーの要素が多いという特性を持ちます。このためCIM総研が長年培ってきたノウハウは他の追随を許さないものがあるのです。

細やかな配慮が施された工程管理システム

Dr.工程は受注から完成、納品までの生産工程を一元管理できるシステムとなっています。中でも最大の特徴は、型番優先度・工程余裕日数・担当別能力・機械の条件指定などを自動判断後、スケジューリングを高速処理で行なう「山崩しシミュレーション機能」にあります。山崩しの結果、生産設備の負荷を平準化し、どの機械が・どの部品を・いつまでに・どのように加工すれば良いのか、といった最適条件を割り出すことが可能となるのです。

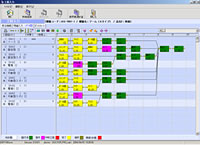

納期短縮などのスケジュール変更に際しては、複数のシミュレーション結果を比較検討し、どの工程を内製化し、どの部分を外注に回せば納期が守れるか、といったことを具体的に指示します。この他、「ガントチャート」により、型別の製造日程をビジュアルに表示し、進捗や遅延を一目で把握したり、「負荷グラフ」により、さまざまな角度(人・機械・計画工程・工場全体)から負荷状況を把握する機能などを持っています。

コスト削減に大きな力を発揮する原価管理システム

Dr.工程の中で、工程管理システムとともに車の両輪にあたるのが原価管理システムです。主な特徴は金型別に見積、計画、実績の対比を表示し、個別採算管理を徹底できること。担当者別に作業時間の集計を行い、間接時間の分類や個人別の生産性を分析できること。工程管理システムと原価管理システムを連動し、生産の進捗状況と原価の両面を把握できるトータルシステムが実現できること。などが挙げられます。

すなわち、仕掛かり部品のコストが算出できるため、その後の部品調達で採算性を重視した対応が早めにとれるというメリットがあるのです。このように原価管理システムでは、現場の実情に応じた多彩な実績収集機能により、稼働実績のスムーズな算出が可能になり、徹底した進捗管理が実現できるのです。

一目でわかるパート図画面

(上図をクリックすると拡大図が表示されます)

導入効果が見えるDr.工程

現在、金型製造業を取り巻く状況はきわめて厳しいものがあります。現場では、短納期化、製造金型数の増加、価格下落が日常的になっており、生産性向上・納期厳格化が急務となっています。

そこで、実際にDr.工程を導入したお客様の声を伺ってみると、「巡回進捗チェックを廃止できた」「進捗会議を土日でなく平日にできるようになった」「手書きの週間予定表を廃止できた、日程表の引き直しが不要になった」「現場からの進捗問い合わせが激減した」...

などがあります。すなわち「加工現場における日常業務の改善」が実行されたことになります。また、「見積の正確性が向上した」「工程設計が迅速化した」「適切な内作・外注の判断ができるようになった」などの声を集約すると「情報のデジタル化による生産性の向上」がなされていることがわかります。

つまり、目に見える効果として「迅速な納期回答が可能」「工期の短縮が実現」「残業時間の低減」「過剰外注の防止」「営業機会損失の防止」「個別原価管理の徹底」があげられ、「生産性の向上」に寄与できるようになったのです。

発展し続ける生産管理システムDr.工程

Dr.工程にはシリーズを補強するラインナップが続々と揃っています。2003年度には、Dr.工程シリーズのエッセンスを凝縮した小規模ユーザー向け製品「Dr.工程lite」を発売。ユーザーの理解度、システムの浸透度・活用度に合わせて段階的にステップアップが可能なシステム構成になっています。

2004年度には、引き合いレベルから管理できる「大日程管理システム」を発売。これにより中長期の日程計画立案と、それに伴う負荷ボリュームの一元管理が可能となりました。このため、事前の納期交渉や迅速な納期回答、的確な内外作の判断が実現します。また、複数拠点の管理がWebベースで可能になった「メタフレーム対応システム」を導入すれば「複数拠点の一元管理」と「ITコストの削減」を同時に実現できます。導入効果としては、ネットワーク回線コストの削減、パソコン買い替えコストの削減、情報漏えい・セキュリティ対策の実現、システム管理コストの削減などが挙げられます。

さらに、購買業務の合理化及び戦略調達を実現するためのツールとして、「購買支援システム」を開発。年内リリースに向けて最終段階にあります。煩雑な購買業務をシステム化することによる負荷軽減と、コスト削減に寄与するさまざまな情報提供を目的としています。

このように最新のDr.工程は、生産管理システムにとどまらず、金型製造業向けトータルソリューションとしての側面も持ち、これからも進化し続けます。またグローバル展開の第一歩として、英語版、中国語版の開発を進め、その翼を世界規模にまで大きく伸ばそうとしています。