設計部門から製造部門へ、情報伝達の正確性アップと時間短縮のご提案

| 株式会社シー・アイ・エム総合研究所 常務取締役 システム営業部長 秋山 浩樹 |

| 株式会社NTT データエンジニアリングシステムズ PLM事業本部 営業統括部 東日本営業部 東日本技術サポートグループ グループマネージャ 細谷 秀孝 営業企画部 生産技術システムグループ グループマネージャ 海老澤 修 |

はじめに

昨年秋のリーマン・ショック以降、かつてないほどのペースで世界的不況となりましたが、ここにきて経済の回復傾向の兆しが見えてきたとマスメディアなどでは報じています。

しかし、その兆しも製造業の大半ではなかなか見えてこないのが実情ではないでしょうか。

このような状況でも、金型メーカ各社様はさまざま対策を実施され、その中には以前から取り組まれている以下の課題も含まれていると思います。

- 高コスト

海外への移行、付加価値を付け高い技術力で受注確保している。 - 人材育成(技術継承)

熟練者のノウハウをデジタル化し、技術継承を実現しつつある。 - 極まる短納期

生産工程の見直しなどにより、納期短縮に対応。

極まる短納期の課題

極限まできている短納期に対応するため、解析システムの導入などで手戻りを少なくするよう、生産工程の見直しなどを実施されている企業様も多いかと思いますが、さらなる改善に向けては、次のような問題点があるのではないでしょうか?

- 工程管理者の問題点

急に設計変更が入りスケジュールを変更しないといけない...。

本来予定していた作業を、どこに持っていけばよいだろうか? - 設計者側からの問題点

加工現場との打合せに時間がとられてしまう。

加工現場でもCADデータを見てもらえたらよいのに...。 - 加工現場からの問題点

設計者との打合せに時間がとられてしまう。

現場にCADを導入するには高価で、コストアップにつながってしまう。

Space-E とDr.工程との連携

以上のような工程管理の問題解決に、工程管理システム『Dr.工程PRO/Dr.工程lite』(以下、Dr.工程)がお役に立ちます。

Dr.工程は、金型製造業をはじめとした個別受注生産に特化した工程管理システムで、金型メーカ、大手メーカの工機部門を中心に550拠点の導入実績があります。

また、英語版、中国語版のリリースにより国内外の製造拠点の受注から完成・納品までの進捗・原価を一元管理することができます。

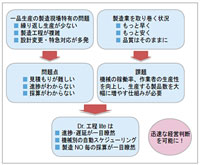

Dr.工程は、図1のように個別受注生産現場が抱える問題を解決します。

さらに、CAD(設計)と連携することで、前述の設計者と加工現場の問題点を解決します。

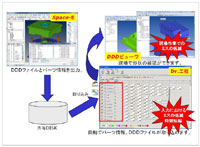

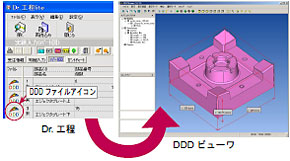

Space-Eには、クラス情報のデータとクラス単位でのDDDファイルを出力する機能があります。この機能を使うことで、Dr.工程と連携が可能になり、NDESが提供するフリーソフトのDDDビューワを使い、加工現場の作業者または工程管理者自身で、CADデータの参照・寸法計測ができるようになります。(図2)

その操作方法について説明します。

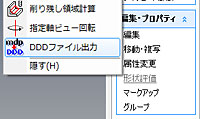

Space-Eで[編集・プロパティ]-[形状評価]-[DDDファイル出力]を実行します。(図3)

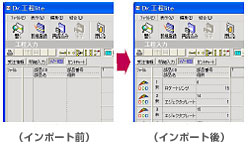

図4の赤枠内のウィンドウが表示されます。Dr.工程へ渡したい情報(必要項目)にチェックを入れて出力ボタンを押すと、部品番号などのcsvファイルとDDDファイルが作成されます。

このファイルをDr.工程にインポートすると、部品番号(部品名)とDDDファイルがDr.工程へ取り込まれます。(図5)

Dr.工程の実績入力(パート図)画面でDDDファイルアイコンをダブルクリックするとCADデータを参照できます。これで、加工現場の担当者や工程管理者は、形状の確認や寸法の確認ができます。(図6)

このようにSpace-EとDr.工程を連携させることで、以下のような効率化が図れます。そして、極まる短納期の問題点のさらなる改善につながります。

- 工程管理における入力ミスの低減。

- 工程管理システムから形状や寸法を確認できるので、うっかりミスの低減。

- 設計者と加工現場の打合せ時間の短縮。

おわりに

日本の強さは『ものづくり』であり、製造業の復活なくして日本経済の復活はありえないと考えています。

製造業の復活には、競争力強化、効率化、コスト削減に取り組むことが必要です。

これらを実現するにはITの活用が必要不可欠です。

今回ご紹介した内容はその一部であり、NDESはさまざまな側面からITで製造業を支援していきます。