負荷制御を活用した5軸荒取り

| 一般社団法人 ものづくりネットワーク沖縄 伊佐 和彦 |

NTTデータエンジニアリングシステムズのMold Future Space - OKINAWAと協業する、ものづくりネットワーク沖縄様による5軸加工の技術情報を4回連載でお届けします。今回で最終回となります。

はじめに

ものづくり企業では、生産性向上を目的に5軸加工機を導入したがうまく活用できず、現場の効率化が難しくなっているのが現状ではないでしょうか。その課題解決の一助となるべく、私たちとMold Future Space - OKINAWAは、切削加工の効率化を図るために工具、機械メーカーとさまざまな開発に取り組んでおり、その中から今回は「負荷制御を活用した5軸荒取り」をご紹介します。

トロコイド加工と負荷制御

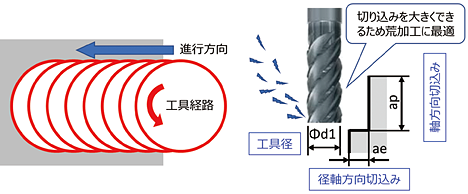

エンドミルの代表的な加工方法としてトロコイド加工があります。側刃を使い円弧軌道で径方向に移動する加工方法となり、直線加工より振動や折損が少なく、送り速度・回転速度・切り込み量の要素を最適化することで高速加工が可能になります(図1)。また、工具と被削材の接する範囲が狭いため切粉側へ熱が伝わり工具寿命を延ばすことができ、切屑の色により工具の摩耗具合や送り・回転速度の最適な条件設定も決めることが可能です。

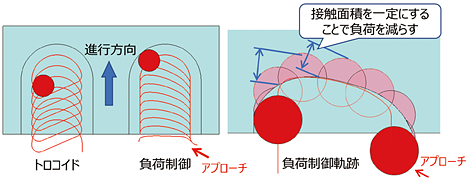

切り込み量が同じでも、削る箇所によっては被削材との接触角度(エンゲージ角)が変わるため、それを一定にする負荷制御が必要になります。図2に示すように負荷制御を行うとアプローチから放物線を描くような軌跡になり、接触面積を一定にすることで工具負荷が減少し、安定した高速加工を実現できます。

Space-E/CAM 2022の負荷制御機能

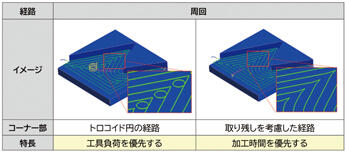

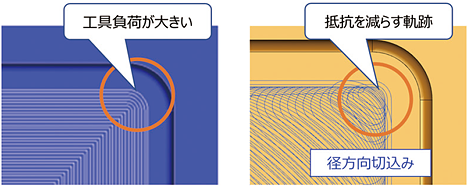

単純な一方向の加工であれば径方向の切り込みを一定にした経路を作成しますが、コーナー部などがある場合は加工負荷が高くなり工具が破損する可能性があります(図3)。

負荷を一定にして高速加工を実現するには負荷制御を搭載したCAM機能が必要です。そこで、負荷制御機能としてエンドミルを使い効率的に荒取りできる加工モードを搭載したSpace-E/CAM 2022がリリースされました。高速加工、工具負荷のどちらを優先するかで加工経路が変わり形状に最適なNCデータの作成が可能です(図4)。

負荷制御の有効性

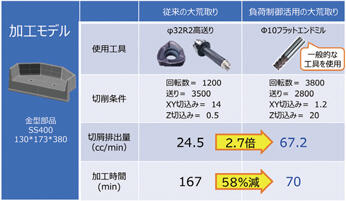

大荒取り工程において負荷制御機能を用いると加工時間を短縮できます。図5に示す加工モデルで、従来のインサート式による大径エンドミルの高送り加工とφ10のフラットエンドミルを用いた負荷制御によるNCデータで一般鋼材の加工を行いました。その結果、従来の加工より負荷制御の方が、切屑排出量は約2.7倍増え、加工時間は58%も削減しました。このように加工時間が短くなると、全体的に加工コストを抑えることができます(図5)。

負荷制御機能を用いた5軸荒取り

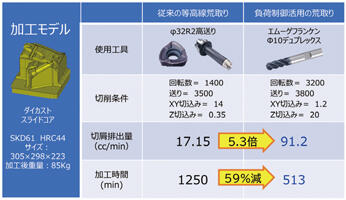

割り出し5軸加工に負荷制御を用いると、加工において高い有効性があります。形状側面の深い段差などを加工する場合、3軸加工では工具の突き出しが長くなり加工時間もかかります(図6)。大荒取り工程では加工の歪みを気にすることなく、早くて安全な加工が望まれます。そこで、加工時間の大幅な削減が可能な割り出し5軸加工において負荷制御を用いた大荒取りを行います。短い工具長で加工時間を短縮できるため、工具交換の時間や費用も削減できます。図7に示す加工モデルで割り出し5軸の大荒取り加工を行いました。

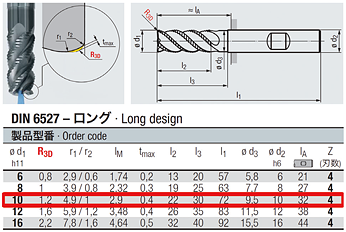

工具はエムーゲフランケン社のデュプレックスΦ10(図8)を使用し、被削材は高硬度材の焼き入れ硬度HRC44の熱処理材です。1本の工具で大荒取りを完結でき、従来の加工方法よりも短時間で加工することができました。焼き入れ鋼を切削する際は、切削抵抗が大きくなるため剛性の高いホルダで突き出しを短くする必要があります。今回の切削結果は、トロコイド加工の負荷制御機能を用いると切削効率が向上し、工具寿命の延長も可能なため非常に有効性が高いといえます。

おわりに

トロコイド加工の負荷制御機能を活用した切削加工は近年増えつつあります(図9)。今回ご紹介した割り出し5軸加工では、工具・ホルダ・機械干渉やアプローチ・回避時の事故を防ぐため、CAMでストックをしっかり認識した上でNCデータを作り込む必要があります。5軸加工は加工リスクが3軸加工より高くなりますが、これからのNCデータの信頼性を高めるCAM開発が必要です。さらに、それを使うユーザー側の『進化させる工夫』も必要と考えます。