Space-E/Moldにおけるカスタマイズについて(2)

| 製造ソリューション統括部 製造ソリューション部 コンサルティンググループ 橋口 淳一 |

はじめに

前号(No.63)に引き続きSpace-E/Moldにおけるカスタマイズ手法についてご紹介します。3次元金型設計では、通常の機能を使用するだけでなく、システムをカスタマイズすることで運用の効果をさらに向上できます。

今回は、Visual Basic for Applications(以下、VBA)とFDLI(Space-Eのカスタマイズ言語)を活用した金型設計における効率化の手法についてご紹介します。

3次元設計における生産性の向上

3次元設計の生産性を考えた場合、「設計内における生産性」と「設計外における生産性」の2つに分けることができます。

まず、3次元金型設計を実現するためには、「設計内における生産性」を向上させる必要があります。その方法は2つあります。1つは、メリットをより向上させることです。3次元金型設計の実現によるメリットは、「流用設計に強い」「試行錯誤がしやすい」などがあります。

もう1つは、その反対でデメリットを削減することです。デメリットは、「モデリングに時間がかかる」「操作が煩雑である」などがあります。このようにメリットを向上させて、デメリットを削減させるためには、お客様ごとにシステムのカスタマイズが必要になります。

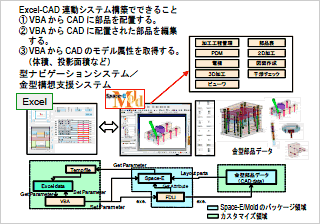

図1は、Space-Eでカスタマイズした構築イメージを示しています。

VBAでGUI(Graphical User Interface)やデータベースを作成すると、設計ノウハウや設計手順をパラメータ化できます。FDLIは、3次元データから情報を取得したり、Microsoft Excel(以下Excel)で設計したパラメータで部品を作成したりすることができます。そのカスタマイズは、各種金型で対応することができます。樹脂金型だけでなく、ダイカストやプレス金型にも対応しています。

Space-E Ver.5.1の機能

Space-E/Mold Ver.5.1では、VBAを使った部品配置ができるようになりました。また、予約語も利用できます。この予約語で、部品配置の際にパラメータのリンクや拘束を自動作成できます。これにより、3次元金型設計におけるモデリングの手間を大幅に削減できます。

表1に、各機能における部品配置のメリットとデメリットをまとめています。目的に応じて各機能の使い分けを行ってください。

| 種類 | メリット | デメリット |

|---|---|---|

| ユーザ部品 | 部品を作成する工数が少ない。 | 部品を1つ1つ配置をする必要があるため、設計工数が多くなってしまう。 |

| ユニット部品 |

|

|

| コマンドからの 部品配置 |

|

使用できる部品のタイプが限定される。 |

| Excelからの部品配置 | 自動的に部品を配置したり、試行錯誤するパラメータを利用できるため、設計の工数が少ない。 | ユニット部品のノウハウに加え、プログラムを作成する必要があるため、データの作成に時間が相当かかる。 |

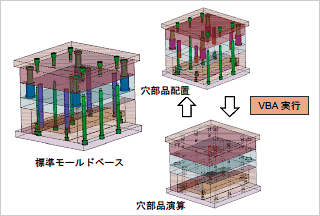

カスタマイズ例(VBAを使用した穴演算)

Space-E Ver.5.1では、VBAを使用してSpace-Eを動作させたとき、穴演算ができる機能を追加しています。これにより、配置した部品の穴をあけることができるので、穴のあけ忘れのミスも防止できます。(図2)

さらに、VBAを使用して一括でブーリアン演算することで、手作業を削減することができます。

カスタマイズ例(部品配置のExcel VBAを用いた動的シミュレーション)

動的シミュレーションを行うときの問題点は、動作をさせる部品間のルール(パラメータのリンクや拘束)の作成に手間がかかることでした。Space-E/Moldでは、予約語を使用することで、その問題点を解決できます。

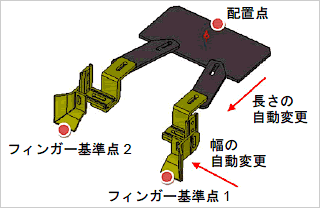

図3は、トランスファーのフィンガー機構です。VBAとFDLIを使用して、フィンガー機構の配置点とフィンガーの基準点をクリックすると、部品を自動配置できます。自動で幅や長さを変更するときには、サイズ決定の優先順位を決めることが設計ノウハウとして重要になります。

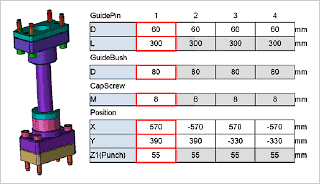

図4は、予約語を利用したガイドピンユニットの部品配置です。

ガイドピンユニットモデルには、拘束展開を組み込んでいます。この拘束展開により、パンチプレート側にガイドブシュが拘束され、ダイプレート側にガイドピンが拘束されます。

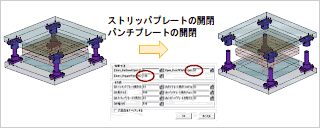

プレートと部品が拘束されているので、金型が開くとダイ側のプレートにガイドピンも追従して動きます。(図5)

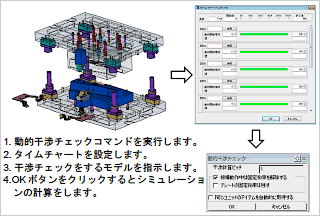

図6は、Space-E/Moldの動的シミュレーションを利用した金型の機構解析です。VBAを使って配置した部品に予約語を構築できるため、手間をかけずに動的シミュレーションができます。

Space-E/Moldでは、Ver.5.1から複数のパラメータの設定ができます。また、シミュレーションの再生コマンドが追加され、再生速度の調整もできます。

これにより「部品設計」⇒「干渉チェック」⇒「再検討」……といった設計サイクルをスムーズにできるようになりました。

おわりに

コンサルティンググループでは、システムのカスタマイズや各種金型部品の作成、システム導入の立ち上げなどのお手伝いをさせていただいています。

特にシステム導入の立ち上げでは、お客様とともにコンサルティンググループが一丸となりプロジェクトに取り組んでいきます。今後ともよろしくお願いいたします。