異形工具の活用と効果

| 一般社団法人 ものづくりネットワーク沖縄 エンジニアリング事業部 次長 伊佐 和彦 エンジニアリング事業部 主任 新里 章 |

NTTデータエンジニアリングシステムズのMold Future Space - OKINAWAと協業するものづくりネットワーク沖縄様の5軸加工の技術情報を4回シリーズで掲載します。

はじめに

近年では複雑な形状加工や加工時間の削減に対して5軸加工技術の活用性が求められています。そこには、CAM機能・最適な加工工程・加工機械・工具・治具の課題があり、各企業がそれぞれ「四位一体」の考えで取り組むことが必要であると考えています。そこで、当社で数年前から取り組んできたSpace-E/5Axisを使った異形工具の活用について、ここにその一部を紹介します。

異形工具とは

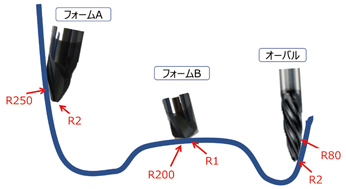

代表的な異形工具にはバレル・レンズ・テーパーバレル・複合R形状などの工具があります(図1)。大きな円弧形状をしているのが特徴で、切削面積が大きくピックフィードを大きく設定した加工をすることで、荒取りから仕上げまでの工程で加工時間の短縮が可能になり、カスプハイトを小さくし面粗度の向上にもつながります。ただし、切削抵抗が大きくなることや摩耗具合を測定評価することが難しく工具コストを考慮する必要もあります。

異形工具のメリット

異形工具のメリットは加工時間の短縮やカスプハイトを小さくする以外にも工具傾斜角度(リード角)を大きくすることで工具の負荷を減らし、工具寿命の延長もできます。削る形状によって工具の組み合わせや加工領域を決める必要があるが、工具先端部にはボールエンドミルよりも剛性があるため隅取り加工にも大いに期待ができ、使用する工具本数の削減もできます。当社が使用する異形工具は主に3種類あり、加工形状により使い分けています(図2)。

フォームA:主に解放された立壁に使用

フォームB:主に平面形状に使用

オーバル:主にスペースが少ない立壁に使用

異形工具を用いた加工領域

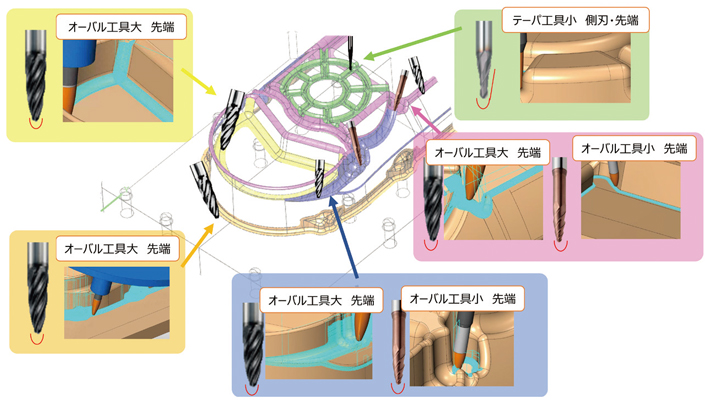

異形工具をうまく活用できていない箇所が現状としてあり、その多くはNCデータの作成が容易でないことが原因です。自由曲面や複数面に対してパス出しが難しく、削り残りや干渉回避が課題となり加工領域が限られています。

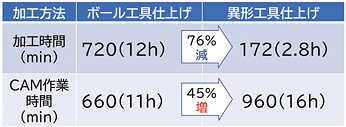

経路を作成する前に形状確認を行い、使用する工具の加工領域を決めなければならないため、工程設計にそれなりの時間を費やしてしまいます。具体的な例として、図3に示す各エリアを抽出し、データ作成に取りかからなければいけません。図2に示した3種類の工具をどのエリアで適応するかを決めてパス出しを行いますが、現状、干渉回避や削り残りを考慮し経路計算をトライ&エラーで行うため、CAM作業時間が通常工具(ボール工具)で作業した場合の時間より1.5倍ほどかかります(図4)。一方、加工時間を比べると異形工具では通常工具に対し8割近く削減できています。現状はその特性を理解して活用する必要があります。

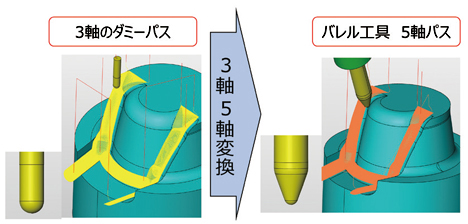

経路作成には3軸5軸変換(図5)を使うことでパス作成ができますが、どのメーカーのCAMソフトウエアにもまだまだ課題があり、異形工具への取り組みをCAMメーカー側が加速させることに期待しています。

Space-E/5Axisの機能

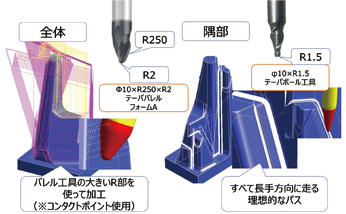

異形工具での切削時、切削方向の傾きを変えると接触点がずれることが多くあります。これに対してSpace-Eでは、コンタクトポイントによる制御モジュールを搭載したことで接触位置を比率で指示でき、その間で傾きを変えて動くことで容易にパス出しができるようになりました(図6)。

最近では、異形工具の先端を活用して隅部をテーパーボールの先端で加工を行ったところ(図7)、通常のボールエンドミルに比べて剛性の高い工具の先端小径Rを使うことで切削抵抗がかかる隅部も工具をたわませずに加工することができました。寸法精度も0.02mm以内で面粗度もRa0.4のきれいな仕上がりになりました。この部品の隅加工は金型の合わせ部分になり、隅部の削り残りはシビアな問題であるため、異形工具の優位性があるといえる結果となりました。また、等高線ではなく長手方向の隅取り加工に活用することも実現できました。

異形工具加工の事例

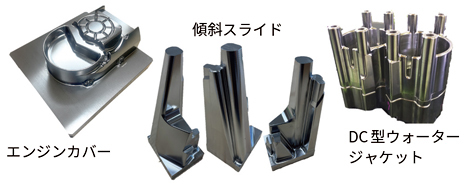

下記に全ての工程において異形工具で仕上げた加工事例を紹介します(図8)。

今後について

異形工具を活用する上で干渉回避やストックの問題などがありますが、それらをクリアして容易にパス作成ができるようCAM開発が今後も必要になります。また、作業者として理想の経路を簡単にオペレーションできるかが信頼できるCAMソフトといえるため、今後CAM開発側とユーザー側の連携を深める必要性を感じています。