─NAPA SteelとBeagleとの連携が目指すもの─

|

株式会社NTTデータエンジニアリングシステムズ ビジネスインテグレーション事業本部 第一事業部 第一営業部 造船システム営業課 課長 澤田 和弥 |

|---|

はじめに

2017年7月19日にNAPA社と私たちは、造船向け事業における協業について共同でプレス発表を行いました。ここでは、協業目的の一つである船舶上流設計向け3DCAD「NAPA Steel」と生産検討ソリューション「Beagle」のインターフェースの開発により、その連携がもたらす業務変革について説明します。

フロントローディング

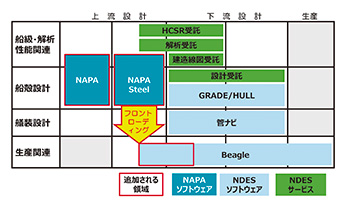

私たちの造船向けソリューションには、以前より上流工程に対し手薄だという課題がありました。このたび、NAPA社の上流設計ソリューションとの連携により、上流工程向け支援を手厚くするとともに3Dモデルのフロントローディングを実現し、Beagleにおける活用範囲の拡大を狙います(図1)。

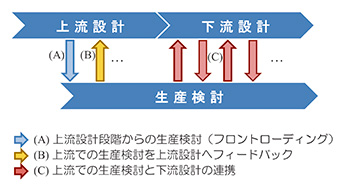

フロントローディングは工期短縮に寄与するイメージが強いですが、他にも大きな意義があります。それは、上流工程の情報が早く下流工程に渡ることで、下流工程からのフィードバックや上下工程間のコミュニケーションが促進され、品質の向上や建造コストの低減に寄与することです(図2)。

以降、NAPA SteelとBeagleの連携が生み出す新たなコミュニケーション(情報伝達)のメリットについて、次の3つに分類して説明します。

(A)上流設計段階からの生産検討

(B)上流での生産検討を上流設計へフィードバック

(C)上流での生産検討と下流設計の連携

(A)上流設計段階から生産検討

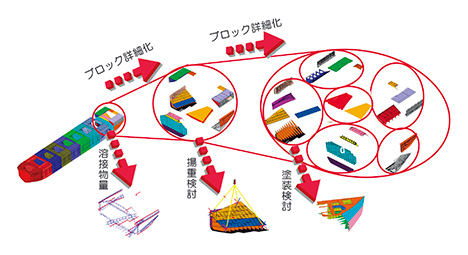

船舶の建造コストを左右する大きな要因として「ブロック分割」があります。ブロック分割の良し悪しが、作業物量の大小、建造日程の長短、工程の難易度、作業の安全性などに大きく影響します。現状のブロック分割は、G.A.(一般配置図)や中央断面図、コンプロなどの限られた図面を基にして、匠の技で経験と勘を駆使して不足情報を補っています。この場合、どうしても安全側に振れてしまい、確実にクレーンで吊れて定盤に置けるような小さめのブロック分割になりがちです。また、ブロック分割が図面を基に行われる限り、その結果をさまざまな角度から検証する手段と時間がありません。

上流設計における3Dモデルのフロントローディングが実現すれば、今まで図面を基にしていたブロック分割、揚重検討、定盤計画、作業物量集計等の生産検討が、デジタルデータに基づいた根拠ある検討結果に生まれ変わります。大物機器などの艤装品の配置や搭載検討もデジタルにでき、手戻りのリスクを削減できます。設計の早期にさまざまなシミュレーションを行うことで、今までにないコスト削減の対策を練ることも可能でしょう。これこそ日本の造船業が中国・韓国に対してコスト競争力を高める一つのカギだといえます(図3)。

今後、さらに設計情報の3D化が進むことで造船工場の全てを3Dモデル化したバーチャルファクトリーや工場シミュレーションの実現へ夢は広がります。

(B)上流での生産検討を上流設計へフィードバック

早期に3Dモデルを使ったブロック分割や施工要領検討ができれば、これまで不可能であった生産検討結果を設計へのフィードバックが可能となります。これまでの図面を介した設計と生産のやりとりでは、重要な問題が発生しない限り生産側の要求で基本設計の変更はありませんでした。それが3Dモデルでのやりとりに変われば、適切なブロック重量にしたり、継手の作業性を確保するために構造の位置をずらしたり、形状変更の提案が可能になります。効率を左右する大きな変更であればあるほど、変更提案を早期に行うことで下流工程での設計変更の工数増を回避できます。さらに、補強部材や小物部材の形状や位置も3Dモデルを介して早期に確認でき、下流設計の開始前に伝えることで容易に変更できます。

(C)上流での生産検討と下流設計の連携

3Dモデルを利用した生産検討が早期に行われると、生産検討と下流設計の関係も大きく変わります。3Dで生成された生産情報は図面に比べ曖昧さが少ないため、下流設計の設計者がCADに生産情報を正確に早く入力できます。また、3Dの生産情報の下流設計CADへの自動読み込みが可能になれば、下流設計の大幅な効率化が夢物語ではなくなります。そして、正確でスピーディーな下流設計が行われると、部材表作成や材料仕分けの精度が向上し、現場の生産性の向上につながります。

現在、多くの造船所では、下流設計で3DCADシステムを使用しており、下流設計の3Dモデルを使って生産検討を行っています。しかしながら、ほとんどの生産検討はすでに上流で確定しているため、下流設計の3Dモデルでの生産検討は、上流段階で行われた生産検討における妥当性の検証、および詳細な作業指示書の作成になります。

それが、上流設計の生産検討が3Dモデルで行われ、その3Dデータが早期に生産検討に流れることによって、業務が大幅に変わります。上流の3Dデータと下流の3Dデータの差異をあらかじめ明確に把握することができれば、上流の生産検討結果に適切な係数を掛け合わせるなどによって、上流の生産検討結果の信頼度を向上できます。その信頼度が向上するほど、下流側で行われる生産検討結果の確認における深度を高めることができ、建造コストの削減や安全性の確保などに寄与する割合もそれに比例して大きくなります。

NAPA SteelとBeagleの連携の意義

これまで、造船において上流設計の3D化が進展しなかった要因として「上流設計で3Dモデル化しても、上流設計にとって何のメリットもない」「上流設計の3Dモデルでは、生産検討できるほどの精度は望めない」の2点がありました。しかし、新共通構造規則(以下、H-CSR)の適用開始によって状況が一変し、上流設計での3Dモデル化は必須となりました。また、ハードウエアとソフトウエアの発展により、迅速に上流における3Dモデルの構築が可能なCADシステムが登場してきました。その代表がNAPA Steelです。NAPA Steelを用いて、H-CSRに対応し、NAPA SteelとBeagleの連携により、これまで説明してきた造船における業務フローの変革が実現できます。

おわりに

これまで多くの造船所では、生産から設計へフィードバックして、設計と生産の観点を十分に盛り込んだ設計は困難でしたが、本ソリューションでブレークスルーが実現できればと考えています。現実は簡単ではないというお声もいただいています。しかし、私たちはIT技術により検討やコミュニケーションが行いやすい環境をご提供できるように、今後とも、お客さまの声を大切にして共に歩んでまいります。

関連するソリューション

関連するソリューションの記事

- 2023年09月29日

-

造船業界向けクラウド型設計・製造ソリューション

「GRADE/HULL Cloud」および「Beagle Cloud」を提供開始

~ 3Dデータを活用した造船業のデジタルトランスフォーメーションを推進 ~

- 2021年07月10日

-

4事業部のご紹介(3)

造船・橋梁ソリューション事業部

- 2020年10月15日

- 造船業界の近未来のソリューションとは

- 2018年04月01日

-

3次元データ活用を促進する造船業界向け設計ソリューション

「NAPA Steel-Beagleインターフェース」を提供開始

~生産検討のフロントローディングによる工期短縮・コスト削減の実現~

- 2017年04月01日

-

造船業をITで支援する取り組み

~現場支援・艤装設計支援・技術開発~

- 2016年07月01日

- SEA JAPAN 2016 出展報告

- 2015年04月01日

- Beagleを利用した造船業における3D活用状況

- 2011年04月01日

- 3D船殻ビューワ Beagle View のご紹介