Simufact.forming v9.0と事例のご紹介

| Simufact engineering gmbh CEO Michael Wohlmuth 株式会社NTTデータエンジニアリングシステムズ PLM事業本部 営業統括部 営業企画部 SI推進グループ 高木 麻由美 |

はじめに

弊社が販売しているメタルフォーミングプロセスシミュレーションシステム、Simufact.formingについて、新バージョンv9.0の特長と、お客様での活用事例をご紹介します。

Simufact.forming v9.0の特長

1.最新のソルバーテクノロジー

FE(有限要素法)ソルバーMSC.Marc 2009r1とFV(有限体積法)ソルバーDytran2009r1の2つの最新ソルバーを利用して、最適な計算をすることができます。

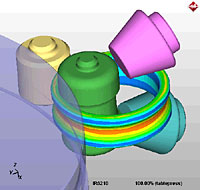

2.リングメッシャー

「リングロール」や「回転せん孔」などのような回転成形を扱う場合に、最小限の要素数で正確な形状を形成し、効率的なシミュレーションを行うことができます。

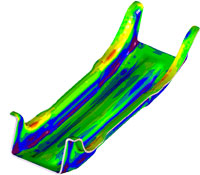

3.シートメッシャー

素材の3次元CADモデルを使用して、最小限のヘキサ要素で、シート成形のメッシングを効率的に行うことができます。自動車部品などの厚板成形や、複雑な工具の運動を定義することでスピニングやフローフォーミングを扱うこともできます。

4.リメッシュ機能と計算処理の並列化

FEシミュレーションで、CPU毎の並列計算(DDM)を利用することにより、計算時間を大幅に短縮することができます。また、DDMに対応したリメッシングを行うことができます。

5.その他の新機能

その他にもたくさんの機能が新しく追加されています。

お気軽にお問い合わせ下さい。

自動車産業における成形シミュレーション Neumayer Tekfor 社での品質とコストの効率化

【はじめに】

Neumayer Tekfor社はドイツのケルンに工場を持ち、自動車部品の開発と製造を行っています。製品ラインは、トランスミッション、エンジン、ドライブライン、ファスナー、シャシーなどに分かれていて、これらの製品は温間や冷間、リングロールやウエッジロールなど、様々な製法で製造されています。同社は構想設計や成形プロセスの最適化のために、最新のシミュレーションテクノロジーを活用しています。

【開発プロセス-要求から製造まで】

通常のプロセス開発設計は、顧客の要求とそれに対する詳細図面から始まります。これらをもとに、素材の図面が作成され、測定や周辺条件、材料などが定義されていきます。

この段階では、第一段階のコンセプトレビューを実施し、各構成部品が要求通りに成形できるかどうかを明確にします。素材図面の決定後、材料費の計算や機械の選定、機械の稼働などを含めたコスト計算を行います。通常、どの企業も標準的な要求に対しては、シミュレーションをしなくても見積もることができますが、よりチャレンジングな製造の場合は事情が異なります。この場合、シミュレーションは、プレス力に関する詳細情報を得たり、選択した成形プロセスが実現可能かどうかを検討するために使われています。プロセスシミュレーションは非常に早い段階で使われており、実際に機械を稼働させたり材料を使用したりしなくても、かなりのプロセス改善をもたらすことができるのです。

【仮想試験と実試験の比較】

シミュレーションを行った場合、プロセス設計のコストはシミュレーションを行わない場合の1/10程度です。実試験を行うと、最適プロセスを決定するまでに、多大な人員と機械の稼働時間が必要です。さらに試験中はその機械で製品を製造することもできません。シミュレーションに対する投資も、多くの場合1プロジェクトで元が取れてしまうでしょう。

また、シミュレーションは製品の品質にも影響を与えています。同社は自動車産業向けのハイエンド部品の開発・製造を長年行ってきましたが、シミュレーションにより、以前よりはるかに複雑な部品の設計や生産ができるようになりました。5、6年前には実現できそうになかった要求もシミュレーションの利用により、今ではシステマチックに設計され、最小のリスクで実現することが可能です。

【今後の展望】

Neumayer Tekfor社では、今後1,2年でリングロールやウエッジロールシミュレーションを行う機会を増やします。これらの成形は通常非常に複雑なので、シミュレーションによりかなり大きなコスト削減の可能性があります。さらに、社内の他の全ての成形プロセスにもこの改良が行われるでしょう。シミュレーションは、計画工程を簡素化し、より経済的で堅実な新しい方法を示してくれるのです。

【まとめ】

もはや、成形シミュレーションなしでは、エンジニアリングは想像もできないほどになっています。Simufactによって、製品のクリティカルな部分を早期に発見することができ、実際のプロトタイプを使わずに実行可能かどうかを見極めることができます。また、稼働中の製造に対してもコスト削減が可能です。Simufact社とのソフトウェアまた技術でのパートナーシップにより、Neumayer Tekfor社はシミュレーションテクノロジーの領域をさらに広げています。

成形シミュレーションでのプロセス最適化 Uponor社

ドイツ、ハスフルトにあるUponor社は、プラスチック管メーカで、配管設備以外にも、輻射冷暖房システム、水、ガス、コンプレッサなどの設置も行っています。世界の100 以上の国々にネットワークを持つ、この分野では最大規模の優良企業です。

Simufact.formingで様々な成形プロセスをシミュレーションした結果、2個取りで成形していたものを4個取りで成形することができるようになりました。その結果、時間あたりの生産数が、800個から1000個に伸び、キロあたり3ユーロの材料を35トンも節約することが可能となったのです。現在、生産性は以前と比べて50%も向上し、材料コストは1年に102,000ユーロ(約¥1,400,000)も削減されています。

また、材料コストをさらに低減するために、現状のプロセスからプリフォームを使った改良も検討しています。

関連するソリューション

関連するソリューションの記事

- 2021年07月10日

-

4事業部のご紹介(2)

製造ソリューション事業部

- 2020年01月01日

- Simufact RoundTable Japan 2019のご報告

- 2019年01月01日

-

Simufact RoundTable Japan 2018

開催のご報告

- 2019年01月01日

-

CAD/CAMシステムオンラインサポートサイト

e-support リニューアル公開のお知らせ

- 2018年01月01日

- Simufact RoundTable 2017開催のご報告

- 2017年04月01日

-

金属積層造形シミュレーションシステム

「Simufact.additive」のご紹介

- 2017年01月01日

- スロッシング予測に対するCAEの適用

- 2016年10月01日

-

Simufactプロダクトにおける

新機能のご紹介

- 2016年07月01日

-

第1回 名古屋 設計・製造ソリューション展

出展報告

- 2015年07月01日

-

トータルソリューションのご提案(4)

PDMを活用した鍛造解析向けトータルソリューション

- 2014年05月14日

- Simufact日本駐在事務所の開設について

- 2013年04月01日

-

岩手大学における金型技術の研究教育

金型技術研究センターと産学官連携[その2]

- 2013年01月01日

-

岩手大学における金型技術の研究教育

金型技術研究センターと産学官連携[その1]

- 2008年10月01日

-

メタルフォーミングプロセスシミュレーションシステム

Simufact.formingのご紹介