ムツミ工業株式会社様は、専用機とプレス金型に独創的なエンジニアリング技術と製造技術を発揮され、業界でも高く評価されています。常に最新技術に取り組みまれ、新しいアイデアを提案できる開発体制を整えられています。

今回は、いちはやくCATIA V5の導入をされた背景と運用について、また会社の方針など、いろいろなお話を専務取締役 近藤哲典様にお伺いしました。

事業概要

近藤 哲典 様

当社の事業内容は、プレス金型および製造設備ラインの専用機の開発、設計、製作を主力としています。

ただ最近は、ビジネスモデルが変わってきまして、製造技術の代行業のようなことも行っています。単純に言えば、製造する製品と年間製造量などの課題をいただき、それを実践する方法論を見つけるために試作、テストを繰り返して量産までの工程を作り上げることです。たとえば、前工程にプレス金型、後工程には専用機として切削機、組付け機があり、製品が完成するまでの工程をご提供するということです。

プレス金型の単独依頼でも、製品開発の段階から参画させていただき、合理的に製作するためのご提案をしています。

CADとの関わり

HZSとは昭和60年からのお付き合いです。その当時、プレス金型専用のCADシステムがありませんでしたので、CADをプレス金型に利用するには、どうすればいいのかHZSと相談、検討を繰り返し、昭和63年2月に導入しました。そのときはMV15000(スーパーミニコン)ベースのGRADE/Gでした。

しかし、立ち上げには非常に苦労しました。HZSは金型作りに関して、当社はコンピュータに関して、それぞれお互い未知の世界だったので、机上の空論でのやり取りを実際に実行すると食い違いがでてきていました。それからいろいろ試行錯誤を重ねて、カスタマイズしたり、HZSとやり取りを行って、3年後に我々がプレス金型に利用できるレベルへ到達できました。

それまでしてCADをプレス金型に利用しようとしたのは、今から25年前に描いた「コンピュータで図面を描いて、そのデータでコンピュータ制御の機械を動かして、それでモノを作る」という夢のためで、これは絶対的に必要だという信念がありました。25年前の当時、それを皆さんにお話すると、そんなことは無理だと言われていたのが、十数年前から実現できる可能性がでてきたので、強い信念を持って取り組んで良かったと思います。

これを踏まえてこれからは、第三世代の3次元設計へ移行しようとしています。

CATIA導入の背景

今、日本の中でグローバルな競争が始まってきています。現に家電では韓国系のメーカが日本の市場を狙って製品を設計、製造し販売しているわけです。自動車でも韓国車製の販売店が名古屋にもあり、ある程度の台数を販売しているようです。

中国の全体的な金型のレベルは低いけれども、中には我々よりもハイレベルな会社もあります。また日本の金型業界が冷え込んだため、タイや、中国に移った日本の金型屋さんもあり、その中には力を付けているところもあります。今後はそういうところが日本に乗り込んでくるので、この中で戦うことになります。

そのときに一番武器になるのは情報を処理する能力です。情報をうまく処理する力を持っていれば今度は逆に北米大陸でもヨーロッパでもどこででも戦えるわけです。

それから10年ほど前は、日本の金型メーカは海外へ進出していました。現地生産しようとして、現実には失敗されている例も多々あります。我々も海外へ進出しようと、一時期いろいろ調査をしましたが、不可能だという結論に達しました。

それが現在のように通信手段が発達し、CADデータの送受信が可能になると、日本だけではなく、世界中のお客様を対象にできます。このようなことがCATIAを導入した要因のひとつで、2002年9月にCATIA V5を導入しました。

CATIAを導入して

【新しいお客様の獲得】

導入の効果を数字的に表すことは難しいですが、CADを導入したことで全体のモノ作りの方法論は変わりました。今や工場というのはCADがあって、そのその周りに設備があるということです。CADを入れ替えることによって、確実にモノ作りが変わっていきます。

それで絶対工数が減ったかというと方法論が変わると内容が変わるため、前と同じような比較のベースが取れません。だからそれが本当に効果があったかというと、定量的に押さえることができません。

ただ、現実にはCATIAを導入したことによって、新しいお客様から仕事の依頼を受けています。

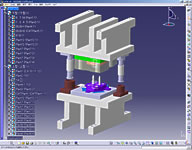

それはやはり、3次元CADデータでやり取りをしながら、同じデータで話ができるということがベースにあります。この依頼では、複数の部品で構成された製品の3次元CADデータがアセンブリのまま送られてきました。

これは2次元図面で表現するのが困難な形状なため、CATIAの3次元CADデータから3次元加工データを作成して、そのまま製品を作るようにしています。アセンブリの3次元CADデータから単品の3次元CADデータに展開して、どのように製作するのかのテストを今まさに行っている最中です。

CATIA V5での初めての取り組みで、CATIAを導入したことにより、チャンスが巡ってきたということです。

CATIAは、まだまだ研究段階です。どこまでできるのか、これはもう極端なことをいうとHZSのサポートによって、CATIAが使い物になるのかならないのかが決まります。

【ノウハウの蓄積】

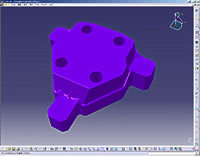

通常であれば1個取りで作る形状を、当社は業界初の4個取りをしています。なぜ4個取りできるのかというと、それは加工機と3次元データの処理の問題で同じ形状を何個でも作れる技術力があるからです。

4個同じモノがいつも同じように作成できるのは、やはりカッターパスを作るときに、いつも同じような切削ができるという条件が必要になるわけです。ただ単に形状通りにカッターパスを作ったら同じようにできるわけではありません。そこに我々のノウハウがあるわけです。

【優秀な人材】

幸いにも我々の会社は、国立大学の工学部卒が9名で、その中の2人は博士課程を修了しています。その他にも国立、私大の機械科卒を入れると29名です。極端なことをいうと3次元CADへの取り組みも楽しみながらやれる人材にはこと欠くことはありませんし、彼らは他社よりも非常に良く働くと思います。

工場に携わる社員の平均年齢が33歳で非常に若いです。そのため、他の金型屋さんと比較すると、新しい機械を導入してモノ作りの変革を行うことが順調にできます。

【設備の入れ替え】

当社は、周りと比べると急激に進歩したため、しばらくそれで安住していた傾向がありました。しかし、ここにきてCATIAを導入し、第三世代の3次元設計へ移行するため、モノ作りの方法論も変えようということで、設備の入れ替えをやり始めたところです。

おかげさまで我々の会社の業績は、順調に伸びています。設備投資もでき、優秀な人材の採用もできるというのが効果でもあり、強みだと思います。

今後の展開、課題

【図面レス】

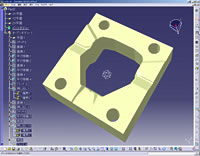

今、我々は、通常は図面レスで、2次元図面は確認のためだけにしようとしています。

確認のための2次元図面というのは、組立図だけということです。まず、3次元の製品図データをもらって、途中の工程プロセスなどを決定すると、そこからすぐに切削を始めます。そうすると組立図を描いている間に同時進行で切削しているので、理論的な計算でいくと今の納期の2/3以下で完成できます。

図面レスは、納品先のお客様のご理解がなければ実現できません。

雑誌などで、CAD/CAM/CAEは納期を短縮でき、コストを下げて、精密な製品ができると宣伝されています。有効に使うことができればそうなのですが、実際にはなかなか新しいモノの作り方が浸透せず、いつまでも紙の2次元図面が必要になっています。そういうことであれば、今まで手でやってきたことを、ただ単にCADで図面を描いて、自動プロでやってきたことをCAMでやっているだけのことで、投資はかさみ、コストは上がり、納期は短縮できないわけです。

【情報伝達の組み込み】

情報伝達についてですが、CADから始まってモノを作る中で、情報伝達をどのように組み込むかが今後の課題です。

日本の生産技術

日本の生産技術の分野では、一般的に若い人材が育っていません。それから海外工場をどんどん展開しているので手薄になってきています。

今、日本の金型屋さんはもっと強気にならないといけない時期です。というのは世界中で、これだけの低コストでこれだけ短期間で金型を作る国は1カ国もないわけです。たとえば、アメリカで金型を作ることは不可能です。ヨーロッパで金型を作れば、金額的には日本の2~3倍で、期間は4倍です。

また、日本の金型屋さんは空洞化で仕事を取られたと言っていますが、日本国内の製造業というのは、他国に比べてかなりの力があるわけです。

ただ、日本で作る必要のないものも実際あります。中国で作っても実用上問題がないものが中国にいってしまうことは当然のことです。日本の得意とするところで発展していくことが大切です。

いずれにしても社内でどれだけ失敗するかが、将来につながります。本当は成功体験が一番勉強になるのですが、日本人の体質はおかしなもので、2回成功するとその前のことは全部忘れて3回目は成功したということに酔ってしまうようです。失敗したら取り戻すために誰だって勉強します。成功体験の中で、なぜ成功したかというのが本当の勉強だと思います。

金型屋さんは特にそうです。以前の金型はうまくいったので類似で作ります。またその次も同じであれば、技術の進歩もなければ、モノづくりの進歩もありません。

ムツミ工業の経営方針

【同じ目的意識を持つ】

当社の経営方針では、社員1人1人が危機感と目的意識、それから将来像を持つために、毎週会議を開いています。その会議では、経営のテーマだけではなく、毎週ひとつの課題を発表して、それに対する結果報告をし、さらにそこからディスカッションをしています。その中のひとつのテーマに、東海大地震の防災準備の課題があります。地震に特別の思い入れはありませんが、企業の対応として社員の危機管理の統一のため皆で議論し、準備をしています。

このような繰り返しで、社員1人1人のベクトルのスカラー量はいろいろであっても、方向性は同心円上の中央へ向かっていくわけです。やはり、企業自身のアイデンティテーがあって、そこへどのようにして向かっていくのかということです。

【社員1人1人の動機付け】

当社の専用機部門は、残念ながらバブル崩壊から7年間赤字でした。そのため、7年前はこの事業から撤退する話もでていましたが、立て直しを行い、その後は5年目に黒字展開し、7年目となる今日まで非常に良い業績を残しています。

それを立て直すのになにをしたかというと、現場の社員1人1人に、毎週金曜日終わってから夜中の9時ぐらいまで週末会議と称しながら目的論、方法論について話しました。製造業でしかも職人業に近い業種に携わっている人間の存在意義というのは、自分が職人技を身に付けていることだということを繰り返し話しました。それで全員が、匠の技を目指す者に茶髪、ロン毛、ピアスは必要ないということで止めました。

当社では、社員に作業で使う定盤を作らせます。キサゲがけをしてすり合わせして、それに名前を入れます。その定盤で1年間作業をさせ、そして翌年また作らせると自分で進歩の度合いが分かります。

何かすることで、答えが出て、それが面白さに変わっていくという動機付けが必要だと思います。

HZSについて

ボーイング777は、CATIAでデジタルモックアップをし解析を行いましたが、777用の冶工具などを実際にCATIAから作ったわけではありません。CATIA V5をデッサン、解析の道具から製造業の道具として利用するのは初めてで、日本の製造業にとっては未知数です。CATIAを製造の道具として完成させるには、協調してやっていく必要があり、HZSには細かい対応をお願いいたします。

おわりに

会社の方針だけでなく、日本の金型全体についても大変勉強になるお話でした。また、厳しい中にも社員1人1人を大切にされている背景が感じ取れました。

大変お忙しいところ、貴重な時間をさいてお話を聞かせていただき、ありがとうございました。この場を借りてお礼申し上げます。

会社プロフィール

ムツミ工業株式会社

| 本社 | 名古屋市北区瑠璃光町5丁目1番地 |

|---|---|

| 名古屋工場 | 名古屋市北区瑠璃光町5丁目3番地 |

| 小牧工場 | 愛知県小牧市多気北町141番地 |

| 設立 | 1949年6月25日 |

| 資本金 | 32,000,000円 |

| 従事者 | 本社・名古屋工場 50名/小牧工場 50名 |

| 売上高 | 17億円(平成14年度) |

| 事業内容 | 各種油圧プレス、各種油圧機械、金型鍛造機、トランスファーマシン、各種専用工作機、プレス金型(トランサー型、順送型、ファインブランキング型) |

関連するソリューション

関連するソリューションの記事

- 2021年07月10日

-

4事業部のご紹介(2)

製造ソリューション事業部

- 2019年01月01日

-

CAD/CAMシステムオンラインサポートサイト

e-support リニューアル公開のお知らせ

- 2017年01月01日

-

3DEXPERIENCE Platform ENOVIA V6による

プロジェクト管理のご紹介

- 2016年10月01日

-

3DEXPERIENCE Platform ENOVIA V6による

BOM管理のご紹介

- 2016年07月01日

-

CATIA V5 ENOVIA V6

バンドルパッケージ(ASO3X-JP)のご紹介

- 2014年10月01日

-

トータルソリューションのご提案(1)

STLの活用例

- 2009年10月01日

-

導入支援レポート(第2回)

「経験」に基づいた導入支援における金型テンプレート構築方法

- 2009年07月01日

-

導入支援レポート(第1回)

「経験」に基づいた導入支援の進め方

- 2008年07月01日

-

PLM技術レポート(第7回)

CATIA V5を使用した設計業務におけるカスタマイズ事例

- 2006年01月01日

-

PLMレポート(第4回)

「型設計効率50%UPを実現させるために」

- 2005年10月01日

-

PLMレポート(第3回)

「型設計効率50%UPを実現させるために」

- 2005年07月01日

-

PLMレポート (第2回)

「型設計効率50%UPを実現させるために」

- 2005年04月01日

-

PLMレポート(第1回)

「型設計効率50%UPを実現させるために」

- 2002年10月01日

- PLMソリューション CATIA V5のご紹介