株式会社名古屋精密金型様は、長年培われてきたノウハウや技術力をもとに、成形品のコスト削減、サイクル短縮、品質向上などお客様の様々な要望に対して、独自の企画、提案をされている金型メーカです。

今回は、Space-E、CATIA V5を導入された利点や今後の効果についてのお話を中心に、代表取締役社長 渡邊幸男様、本社製造部 生産技術課 課長 渡邊克幸様、技術開発室 主任 南谷広章様、本社製造部 生産技術課 主任 西村久史様にお伺いしました。

事業概要

渡邊 幸男 様

当社は、インジェクション用の金型を製作しています。特に自動車用レンズの金型を主力製品として、全体の95%が自動車関連になります。その他は、OA機器関連部品やパチンコ部品など、幅広い分野の金型を製作しています。

本社以外に、熊本、宮崎に工場があり、本社と同等の設備や技術力を備えています。また、ベトナムにMEISEI VIETNAM CO.,LTD.を2002年7月に設立し、2004年3月より操業を開始しました。

ガスアシスト成形法

昨年、鈴鹿富士ゼロックス株式会社と業務提携し、ガスアシスト成形法による成形装置、金型部品などの製造・販売を開始しました。本格的にビジネス展開するのはこれからですが、すでに何点かご注文をいただいています。また既存の金型に関しては、ソリやヒケの対策として、ガスアシスト型に改造してテストしてほしいという依頼が頻繁にきています。これまで当社が作る金型にさらに付加価値を付け、お客様に喜ばれる金型を作るという延長線上に、この技術はあります。

【ガスアシスト成形とは】

従来のプラスチック成形では、収縮により、肉厚が厚くなっている部分にソリやヒケができるので、樹脂を流した後に保圧をかけることでソリ、ヒケなどを防止しています。ガスアシスト成形では、その保圧の代わりにガス(窒素ガス)を樹脂の中に、注射針のようなもので注入して成形をする方法です。この方法は、すでに20~30年ほど前から原形となる成形法ができていますが、より汎用的で安価になるように鈴鹿富士ゼロックス株式会社と提携して独自の成形法を確立しました。既存のガスアシスト成形法と異なる部分は、ピンの構造やガスユニットの性能などです。

成形品のガスを注入するピンは、成形品全体に短時間でガスが回るような構造になっています。また、薄い肉厚でもガスが入るような構造です。

他のガスユニットは、最大圧力37MPaに達するまでに2秒もかかります。そのため部分的なヒケや変形はある程度緩和しますが、全体にガスが回らないので、あまり効果が出ていませんでした。それが当社が使用するガスユニットでは、最大圧力に達する時間が0.5秒しかかからず、製品全体にガスが回るので、ヒケ、変形、ソリ、外観不良が少ない製品を成形できます。

もちろん、成形品にガスを最適に入れるには、設計上の配慮としてピンの位置やガスを注入するタイミングなどのノウハウが必要です。実験を何度も行い、成形品の大きさにより、ピンの位置をどこに、何箇所配置すればいいのかのノウハウを蓄積しました。またガスを注入するタイミングも成形機とやり取りしながら、樹脂の射出後何秒がもっとも効果的にガスが入るかの実験を重ねてきました。

| 比較内容 | ソリッド成形 | ガスアシスト成形 | 効果 |

|---|---|---|---|

| 必要型締力(ton) | 450 | 180 | ▼60% |

| 成形サイクル(sec) | 65 | 30 | ▼55% |

| 製品重量(g) | 422 | 382 | ▼≒10% |

| ヒケ | 小さいが確認できる | 無 | 優 |

| ソリ | ≒3.5mm | 無 | 優 |

| バリ | 0.13mm | 無 | 優 |

| 収縮差(寸法) | 0.76mm (前485.86/後485.10) |

0.04mm (前485.54/後485.58) |

全長は0.32mm小さいが、 収縮差がない |

(成形品:キーボード / 材料:ABS / 成形温度:230°)

全体にガスが入っている |

|

■メリットは?

- 成形品の外観不良であるソリ、変形を削減できます。

- 冷却時間が半減でき、成形サイクルを50%短縮できます。

- ガスが入るため5~10%の材料低減になります。

- 低圧成形により、金型、成形機ともにサイズダウンできます。金型の寿命も長くなります。

- ヒケを考慮せずに自由に製品設計できます。

【リペレシステム】

主任 南谷 広章 様

リペレシステムとは、鈴鹿富士ゼロックス株式会社が推奨しているリサイクルシステムのことです。このリペレシステムの一部分にガスアシストがあります。リサイクルプラスチックの材料は、物性劣化や添加物の混在などから樹脂の物性が変化します。このため収縮率が変わったり、変形が激しくなるので、通常の成形方法で寸法通りの製品を作るのは困難です。それでガスアシスト成形法を使うことによって、ヒケ、変形も抑えられ、製品の品質をおとさずリサイクルできるという位置付けで始まったものです。環境対策が重要視されている中で、廃プラスチックのリサイクルは必須です。

GRADE、Space-E導入

【GRADE、Space-E】

生産技術課

課長 渡邊 克幸 様

1988年にGRADEを導入したのがHZSとのお付き合いの始まりで、今年で16年になります。

その当時、CAD/CAMは大型コンピュータが主流で非常に高価でした。当社は、とてもそのような投資はできないので、自動プロでNCデータを作成することを検討していました。もう少しで自動プロを導入するという時期にEWSのCAD/CAMが出てきました。EWSということで価格も大型コンピュータより下がり、今後は自動プロより高度なことができるCAD/CAMが有利だと考え、検討してGRADEを導入しました。

現在は、Space-Eを導入しています。

【プログラム開発】

自動車のレンズには、複数の細かい凸レンズ形状が並んでいる魚眼レンズがあります。厳密にいうと個々の形状は全部違います。一個一個の形状を手作業で作ると、データ量も多く、時間とコストがかかります。そこで、基になる1個の凸形状をレンズの3次元形状に沿って計算させて、全部の凸形状を作成できるプログラムの開発をHZSに依頼しました。このプログラム開発で、手作業で何百時間もかかっていた作業を大幅に短縮することができました。

CATIA V5導入の利点

【製品設計と金型設計】

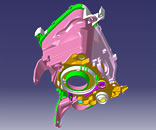

CATIA V5を導入した目的は、たくさんありますが、将来的な考えは2つあります。ひとつは、製品設計のお手伝いまでさせていただきたいと考えています。今、コストダウンが叫ばれている中、製品設計の段階で、製品形状に金型の技術を取り入れることができれば、かなりのコストダウンにつながります。現状は、製品形状がすでに決まっているので、ある程度定まった条件で金型を作ります。その中には変えられない条件がいろいろあるため、なかなかコストダウンにはつながりません。もうひとつは、製品設計のお手伝いができれば、金型設計と金型製作の時間短縮が図れます。CATIA V5には、この効果を期待しています。

【データ品質向上】

今はCATIA V4データ、もしくはIGESデータをいただいて、図面化していますが、なかなかソリッドにできないという問題がありました。元データの精度にもよりますが、面の離れが0.1あるとソリッドにするには非常に困難です。そこで、中間ファイル(IGES、STEP等)のデータの自動修正、編集を行うCADfixを導入しましたが、CADfixを通しても修正に時間がかかりました。そのため、なかなか3次元金型設計の域に到達することができずにいましたが、CATIA V5のデータになればデータの品質は上がるはずです。

自動車業界もCATIA V5になりつつあるので、徐々にCATIA V5のデータをいただけると思います。そのためにもいち早くCATIA V5を導入しました。

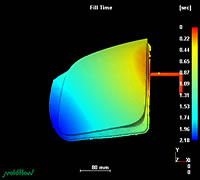

【流動解析の時間短縮】

流動解析システムは、Moldflowを使っています。Moldflowはバージョンアップをして、新しいPCに替えたので解析も早くできるようになりました。

CATIA V4のデータから作成したSTLデータだと解析も修正時間がかなりかかりますが、CATIA V5でSTLデータを作成すると解析自体が早く終わり、加工にも持っていけます。以前はV4データをCADfixに通して、1つの形状を解析するのに、1週間はかかっていました。それが今は、CADfixで若干の修正を加えた後にCATIA V5で完全なソリッドにしてから、STLにして解析しているので時間は20分になっています。1つの形状の解析は何度も繰り返して行うので、手間はかかりますが、CADfixを通す意味が出てきています。また、多少の修正はCATIA V5でもできます。

今はテスト的にCATIA V5のデータをいただいていますが、今後本格的にCATIA V5のデータが流通してくれば、今以上の効果が期待できます。

【CATIA V5の位置付け】

CATIA V5を使いはじめて間もないですが、CATIA V5は使用範囲が広いと感じました。Space-Eとの使い分けを考えています。CATIA V5は履歴などで効果を発揮できる機能も持っているので魅力はあります。

今は、CATIA V4のデータをいただいているので、V4のデータをいかに早くV5のデータにするというのが今後の課題です。

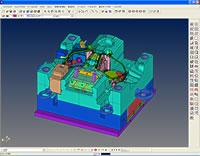

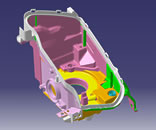

【Space-Eで3次元金型設計】

Space-EはV4のデータを基に金型設計をしています。金型設計ではSpace-Eは主力です。CATIA V5でソリッド化した後はSpace-Eに渡して、今後は3次元金型設計に使用する予定です。ただ、複雑な金型が多いので、すぐに全部を3次元金型設計にすることは難しいと思っていますが、スライドや複雑な形状がないものに関しては、Space-Eで3次元金型設計を進めていきます。

部品を効率よく配置するため、カスタマイズして社内の標準部品や部品をユニット化して登録しています。登録するのは大変ですが、会社により使用する部品が違いますので、独自の部品を登録することで、登録後はカタログウインドウから簡単に配置できます。

また、部品を配置すると、部品表が作成できるので、それは大きなメリットです。Space-Eは、フィレットが楽にかけられ、操作性も良く、使いやすいと感じています。

今後について

生産技術課

主任 西村 久史 様

【ISO取得の取組み】

お客様は、今後はISOを取得したところを優先的に発注するという方針を出しています。当社は、2005年2月頃を目標にISO14000から取得しようと取り組んでいます。

【技術開発室】

次世代の金型作りを模索する技術開発室を2004年4月に設けました。技術開発室は、こちらへ新工場を建てるときからの夢で、ある程度の余裕と適任者の人選が必要でした。先行投資になりますが、会社にとって将来を担う重要な部門になると思います。

【情報の把握】

大量生産するツールとしては金型が一番有効ですが、今後はわかりません。今は、コンピュータの時代です。今まで成り立っていたビジネスが、コンピュータの技術で不要なものになることも有り得るわけです。今後、金型業が不要な業種になるかもしれません。そうなる前に、金型の代わりは何になるかを考えて、常にそういう情報を把握しておく必要はあります。

【メイセイベトナム】

国内での競争力の弱さというと人件費です。人件費を削減するために、自動化を行っていますが、CAD/CAMを使った入力作業、金型設計、モデリング、加工データの作成は、どうしても人手が必要です。また工場でも手仕上げや磨きは有人です。その有人作業が多いほどコストアップにつながります。そのため、CAD/CAM部分をベトナムで行う予定です。インターネットでデータのやり取りを行い、ベトナムから本社に設計図、加工データを販売するように考えています。

HZSについて

HZSは、技術的な情報や業界の動向などを含めた、いろいろな提案をしていただけるので、たいへん参考になっています。

サポート面ですが、より一層スピーディーにしてほしいと思います。今も遅いわけではないのですが、例えば10個質問すると8個はすぐに改善できたという回答がきます。残りの回答についても途中経過を教えていただけると安心できます。

おわりに

ガスアシスト成形法など分かりやすく説明してくださったので、とても勉強になりました。

大変お忙しいところ、貴重な時間をさいてお話を聞かせていただき、ありがとうございました。

この度の株式会社 名古屋精密金型 様の取材は、生川機械株式会社 代表取締役 生川 博 様にもご協力いただきました。

会社プロフィール

株式会社 名古屋精密金型

| 本社 | 愛知県知多郡東浦町大字緒川字北鶴根66-5 |

|---|---|

| 創業 | 1975年4月 |

| 資本金 | 3,800万円 |

| 従業員 | 103名 |

| 事業内容 | プラスチック成型用金型の設計・製造並びに それに付帯する一切の業務。 |

(4輪・2輪)

ハイマウント

その他の小型レンズ製品

家電製品

パチンコ部品

関連するソリューション

関連するソリューションの記事

- 2021年07月10日

-

4事業部のご紹介(2)

製造ソリューション事業部

- 2019年01月01日

-

CAD/CAMシステムオンラインサポートサイト

e-support リニューアル公開のお知らせ

- 2017年01月01日

-

3DEXPERIENCE Platform ENOVIA V6による

プロジェクト管理のご紹介

- 2016年10月01日

-

3DEXPERIENCE Platform ENOVIA V6による

BOM管理のご紹介

- 2016年07月01日

-

CATIA V5 ENOVIA V6

バンドルパッケージ(ASO3X-JP)のご紹介

- 2014年10月01日

-

トータルソリューションのご提案(1)

STLの活用例

- 2009年10月01日

-

導入支援レポート(第2回)

「経験」に基づいた導入支援における金型テンプレート構築方法

- 2009年07月01日

-

導入支援レポート(第1回)

「経験」に基づいた導入支援の進め方

- 2008年07月01日

-

PLM技術レポート(第7回)

CATIA V5を使用した設計業務におけるカスタマイズ事例

- 2006年01月01日

-

PLMレポート(第4回)

「型設計効率50%UPを実現させるために」

- 2005年10月01日

-

PLMレポート(第3回)

「型設計効率50%UPを実現させるために」

- 2005年07月01日

-

PLMレポート (第2回)

「型設計効率50%UPを実現させるために」

- 2005年04月01日

-

PLMレポート(第1回)

「型設計効率50%UPを実現させるために」

- 2002年10月01日

- PLMソリューション CATIA V5のご紹介