株式会社前川電気鋳鋼所様は、製鉄、造船、建築、産業機械など各分野の鋳造品の低コスト、高品質、短納期を最新設備と高い技術力により実現されています。そしてさらに品質、生産性を向上させるために、技術革新や設備更新を積極的に行い、高能率を目標にCAD/CAEシステムにもいち早く取り組まれています。

事業概要

当社の歴史は古く、設立は1934年(昭和9年)です。本社は大阪にあり、九州は最初に工場を戸畑に建設しましたが、周辺が住宅街に変わってきたため、今の苅田工業専用地に工場を移転しました。そして、大阪の製造工場も苅田工場へ集約しました。

当社は資本金が3,000万円で本社、苅田工場を合わせた従業員数もそう多くはありませんが、お付き合いいただいているお客様は、日本を代表するような企業ばかりです。

製造、販売している製品は、船舶関係、製鉄関係、セメント関係などですが、今は自動車関連の部品が多くなっています。ボルトナットの製作機械、自動車関連産業の部品などや金型ホルダー、プレス金型も手がけています。その製品の重量は最大で30t、小さいものは数百kgで、設備的にも一番効率良く経済的に作れるのが10t以内の製品です。

現在、独立行政法人国際協力機構(JICA)九州の建物の前に立っている大型鋳鋼芸術品「牡牛座の月」は当社が製造しました。これは、国際鉄鋼彫刻シンポジウムYAHATA'87の目玉であった世界最大の鋳鋼芸術作品(本体高さ6m、幅4m、重量83t)で作者は鉄鋼彫刻の世界の巨匠であるフィリップ・キングです。当社にとってこの製作は挑戦で、後世に残る景観事業の一貫だと思っています。

CAD/CAE導入の背景

当社は、計算コストを最大限に下げることを目的に、独自の解析技術で1990年から鋳物の凝固解析システムを開発して、1994年には苅田工場で実用化していました。そして、3次元CADも1998年に導入して鋳鋼品の製品設計、生産準備などに活用していました。

その当時、自社開発した凝固解析システムは、状況に合っていましたが、その後のメンテナンスが難しくなってきたため、市販のCAE導入を検討することにしました。それと同時に3次元CADも新しく選定することにしました。そして検討した結果、CAEは3次元湯流れ凝固解析システムJSCAST、3次元CADはCATIA V5を2005年8月に導入しました。

CATIAに決めた理由は、自動車メーカ様と取り引きが多くなったこともありますが、やはり、操作性に優れているということです。直感的な操作で面をクリックして編集でき、スケッチや穴を開けたいときの操作も分かりやすく、これであれば使い勝手が良いと感じました。他のCADも見ましたが、分かりにくい部分があり、慣れるまでには時間がかかりそうでした。

また、九州でサポートできるSEがいるのもポイントのひとつでした。CATIA V5は、初めて使うシステムなので、コールセンターやSEのサポートにより、スムーズに立ち上がりました。

CAD/CAEの活用状況

■CAD/CAEで段取り八分

仕事というのは昔から「段取り八分、仕事二分」と言われています。昔は、失敗しながらトライ&エラーを重ねる中から有効な段取りを探し出していましたが、最近はCAD/CAEを使ってシミュレーションするように変わってきています。

当社は、受注生産ですから、受注した製品を効率よく高品質に製造するためのシステムの使い方が段取り八分にあたります。まず、お客様の図面から3次元形状データを作成して、重量計算したり凝固解析シミュレーションで検討し、それに至る過程の検証などを行います。そのシミュレーションで良ければ、製品がほぼ完成していることになります。今、優秀な人材がCAD/CAEを使いこなしているので、絶大な戦力になっています。

やはり、これまでは人がバラバラに動いていて、力が結集されずにベクトルも合っていませんでした。それがCAD/CAEを使うことで、ベクトルを合わせることができ、相乗効果も期待できます。

そういう意味で、本誌「人とシステム」のタイトルは非常に共感できます。

5年前に社長が、自動車関係の金型を作るための第一段階の模型を前にして、「これから当社も大変革する必要がある。」と言われたことが、実現できてきたと思います。

■鋳物について

当社で扱っているのは鋼(はがね)という鉄になります。一般に鋼とは、鉄に炭素が混ざった合金のことです。

樋口 輝 様

鉄は、温度を上げると溶けて膨張し、下がると固まり収縮するので体積が変わります。そのため、木型であれば、延尺20/1000~15/1000などで形状の肉厚に合わせて作ります。煮えた鉄を湯といい、温度は1,570度にもなります。鋳造型は、大きな取鍋から湯を流し入れ、品物の底から湯が上がっていく構造です。形状で、肉厚の薄いところは冷えるのが速く、すぐ凝固し、肉厚の厚いところでは凝固が遅れるので、凝固の速い箇所に引張られて中に引け巣という穴が開きます。基本的には湯が足りないのです。そこで、製品に押湯(おしゆ)を立てて、最終凝固地点が押湯になるようにすると、引け巣が押湯の中にできます。押湯の周りには保温材を巻いて、最後まで高い温度を保持しておきます。そして最後は、押湯を切断して健全な製品にします。

冷金は、鋳型に鋳込んだ溶鋼の凝固をコントロールさせるために配置します。冷金も鉄です。原則として、冷金は回収再利用します。

■営業のサポート

まずは、CATIAのトレーニングも兼ねて営業のサポートから始めました。見積りをするための図面から、3次元形状データを作って重量計算をしていました。営業にとって複雑な形状になると重量計算は大変になるので、かなり貢献できたと思います。それから、形状データのやり取りの際に、どういうデータ形式があるのかなど、いろいろな勉強をしました。そして、随分CATIAの操作にも慣れてきました。CATIAは、イメージ通りに操作できて、想像の範囲内で動いてくれます。理屈さえ分かれば使いやすいシステムです。

■製造への活用

図面に書かれている形状をイメージできるようになると検討内容の幅が広がり、去年の半ばから製造の方に活用しています。

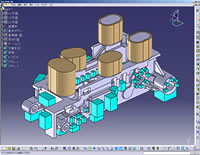

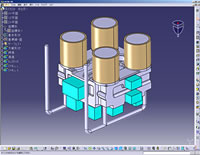

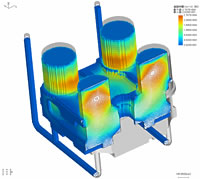

製造になると凝固解析の役割は重要になります。やはり、解析まで含めるとCATIAの本領を発揮できます。CATIAを導入した一番の目的は、3次元形状データを作成して、凝固解析をしたいということです。今はCATIAでデータを作りながらJSCASTで解析することをほぼ同時に行っています。製品形状が大きいので、凝固解析をさせると計算時間がかなり長くなります。そのため、CATIAでは、ひとつの要素を粗く作るようにしています。

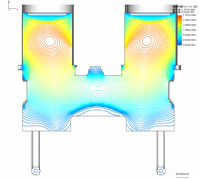

冷金と押湯の大きさや配置場所を調整しながら、健全な製品を作るための凝固解析シミュレーションをしています。

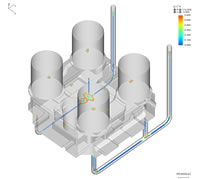

引け巣欠陥予測においては、G/√Rの値(G:温度勾配・R:冷却速度)や凝固時間温度などの結果により、給湯できない状態や欠陥箇所を確認・判断します。長時間、高温にさらされる部分は鋳型・製品共に悪影響を及ぼすので、その辺の温度状態も確認します。押湯は、製品より切断分離するので、最終凝固地点が製品に影響を及ぼさない押湯内の安全な位置にあるかなどを見ながら検討しています。

大きさや配置場所を決めるのもノウハウになっています。例えば、複雑すぎる形状の鋳鋼品は肉厚不同箇所が多く、品質の均質化、高度化を指向するために押湯を置いたり、冷金でその凝固を速めたり、加工後に欠陥がない製品にするために、シミュレーションでいろいろな方案を検討しています。

方案を立てる場合は、シミュレーションの中だけで検討すればいいというわけではなく、実際に現場のことを理解する必要があります。シミュレーションでは配置できる冷金でも、実際に置けない場合があるからです。例えば、小さい冷金は手で込められますが、大きい冷金になると何t もあるため、造形の砂を込めながらこれを配置するという作業が難しいのです。そして、製品を作るためには見切りというのがあり、製品のどこで見切りをつけて下型に砂を込めて、反転し残りの型に砂を込めていくかが重要になります。そのことを分かっていないと冷金は置けません。他にも、ある木型を捨て型にし上型にくっつけるような方案にするなど、ここまでいくと鋳造現場の知識がかなり必要です。分からなくなると現場に直接相談しています。

鋳鋼品は、各種模型を使用して鋳型を作り、この鋳型に高温の溶鋼を鋳込んで製造しますが、この模型を製作する模型メーカには、図面と3次元形状の図を印刷して、納期を短くするための製造の相談をすることもあります。また、模型メーカにはCATIAモデルを直接送ることもあります。

今、当社で製造しているほとんどの製品は、CATIAで3次元形状を作成後に凝固解析をして製造可否の判断をしています。複雑な形状であれば、健全に作るための効果は確実に出ています。これまで経験だけで、引け巣の位置を想像していたのが、凝固解析をすることで断面を切って凝固特性の状態を見ることができ、ある程度の目安が分かるようになりました。

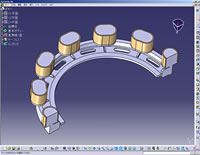

■歩留を上げる

ある製品ホルダーの本体重量が7.9t、総重量が12.4t、押湯の重量が3.7t、湯道が300kg、座が500kgという重量になった場合、歩留は63.7%になります。この製品重量が総重量の何%になるかの歩留が上がれば効率が良くなります。それには、押湯の径を小さく、長さを短くして最適な大きさにすることが重要なのです。そして、余分な湯を減らすことができれば、湯を溶かすための電気炉の消費エネルギーも削減できます。

今後

■研究のためにCATIAを使う

凝固解析だけにCATIAを使っていますが、他の研究にも使っていきたいと思っています。例えば、応力やひずみの解析です。それにより、製造へのさらなる効率向上を目指したいと考えています。

ただ今は、鋳造の解析システムの種類が少なく、研究段階のものはありますが、導入となるといろいろな問題があります。普通の水などは固まることがないので、流動解析などはたくさんありますが、鉄だと流れながら固まるので難しく、途中で湯が固まって給湯が止まることも考慮する必要があります。システムが少ないのは、解析計算が難しいためです。

■CAD/CAEの人員を増やす

CATIAを1台増設しました。より効率良く方案を検討できるように、苅田工場でもCAD/CAEを使用する人材を増やしていく予定です。

NDESへ

CADの使い方は、各社いろいろありますが、当社は、主に解析に使っているので、それに適したCADであってほしいと思っています。鋳造でCATIAで使っているところは少ないと思います。

図面通りに形状を作るのは、複雑な図面でないかぎりそれほど難しくないのですが、鋳造用に編集して解析に使うため、細かなオペレーションがもっと簡単にできればと思います。今でも十分使っていますが、鋳造という分野にも目を向けてもらって、今より使い勝手が良くなることをお願いしたいです。

おわりに

工場見学をさせていただき、人より大きな製品で、その型はさらに大きさを増し、30tの湯が入る取釜や工場内の設備に圧倒されてしまいました。鉄を溶かす電気炉は夜間に運転され、そのときの工場内の温度はかなりの汗が出るほどで、梅干とお茶が必ず用意されているそうです。

大変お忙しいところ、貴重な時間をさいてお話を聞かせていただき、ありがとうございました。

会社プロフィール

株式会社 前川電気鋳鋼所

| 本社 | 〒574-0062 大阪府大東市氷野2-1-33 |

|---|---|

| 苅田工場 | 〒800-0311 福岡県京都郡苅田町長浜町44-1 |

| 設立 | 昭和9年11月 |

| 資本金 | 3,000万円 |

| 年商 | 1,280,000,000(平成17年度実績) |

| 従業員 | 62名 |

| 事業内容 | 鋳鋼品の製造販売 自動車プレス金型、自動車金型ホルダー、バスタブ金型、建築金物、橋梁沓、各種機械フレーム、船舶部品、各種産業機械部品など |

製品重量:19t

製品重量:12,000kg

製品重量:11,000kg

製品重量:21,000kg

製品重量:2,800kg

関連するソリューション

関連するソリューションの記事

- 2021年07月10日

-

4事業部のご紹介(2)

製造ソリューション事業部

- 2019年01月01日

-

CAD/CAMシステムオンラインサポートサイト

e-support リニューアル公開のお知らせ

- 2017年01月01日

-

3DEXPERIENCE Platform ENOVIA V6による

プロジェクト管理のご紹介

- 2016年10月01日

-

3DEXPERIENCE Platform ENOVIA V6による

BOM管理のご紹介

- 2016年07月01日

-

CATIA V5 ENOVIA V6

バンドルパッケージ(ASO3X-JP)のご紹介

- 2014年10月01日

-

トータルソリューションのご提案(1)

STLの活用例

- 2009年10月01日

-

導入支援レポート(第2回)

「経験」に基づいた導入支援における金型テンプレート構築方法

- 2009年07月01日

-

導入支援レポート(第1回)

「経験」に基づいた導入支援の進め方

- 2008年07月01日

-

PLM技術レポート(第7回)

CATIA V5を使用した設計業務におけるカスタマイズ事例

- 2006年01月01日

-

PLMレポート(第4回)

「型設計効率50%UPを実現させるために」

- 2005年10月01日

-

PLMレポート(第3回)

「型設計効率50%UPを実現させるために」

- 2005年07月01日

-

PLMレポート (第2回)

「型設計効率50%UPを実現させるために」

- 2005年04月01日

-

PLMレポート(第1回)

「型設計効率50%UPを実現させるために」

- 2002年10月01日

- PLMソリューション CATIA V5のご紹介