試作開発の効率化を図る

東京リッチ産業株式会社様は、最新の設備と技術で、お客様のあらゆるニーズに対応されている3次元形状製品の試作総合メーカです。常にお客様に喜んでいただける製品を追求されて、設計・モデル製作から真空蒸着などの表面処理まで一貫した製作体制を確立されています。

今回は、Space-E CAA V5 Based(以下Space-E V5)を導入された背景と効果についてのお話を中心に、代表取締役 浦野秀勝様、専務取締役 米盛憲三様、製造部 製造一課 課長 米盛一様にお伺いしました。

事業概要

浦野 秀勝 様

当社は、自動車部品、特に照明装置(灯火器)を主体に試作品を製作しております。3次元製品の試作開発に欠かす事のできない、CAD/CAMシステム、マシニングセンタ-、光造型機、アルミ蒸着装置などを備え、秘密厳守のために、一環作業でお客様の、ご要望に、お応えしております。

GRADEの導入

米盛 憲三 様

試作に関しては、常に安く、早く、ハイクオリティな製品を要求されます。その中でも納期は非常に厳しいため、外注していた木型を内製するのを目的にCAD/CAMを検討することにしました。検討段階でお付合いのある金型メーカさんなどに相談して、GRADE導入を決定しました。やはり、その当時GRADEはCAM機能が非常に優れていたこと、操作の自由度が大きかったことが上げられます。同時にマシニングの設備も導入して木型製作を始めました。

当社は試作分野ですが、3次元CAD/CAMの必要性を強く感じ、最先端の技術を取り入れて、いち早く3次元設計に取り組んできました。HZSとは、それからのお付き合いですので、14年ほどになります。

Space-E V5の導入

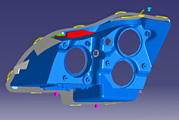

当社は、各自動車部品メーカー様の製品を手掛けさせて頂いていますので、I-DEAS、CATIA V4、GRADE、Space-Eなどいろいろなシステムを導入しています。そのためデータ変換は非常に重要ですが、IGESに変換するとデータが抜けたり、化けたりしてデータのやり取りだけで、1~2日かかることもありました。また原因が分からないため、HZSにデータを送って変換をお願いしたことも何回かあります。特にGRADEとCATIAはIGESデータのやり取りを行うと相性が悪いので、それをスムーズに変換できるように、または互換性を持たせることができないかとHZSに要求してきました。

そして昨年、Space-E V5を導入してデータ変換のトラブルも解決できました。自動車業界がCATIAの方向に動いているので、これからはSpace-E V5が主流になっていきます。

CAD/CAMの検討当初に、生き残っていくためには、設計から加工データにして製品までという流れが絶対必要だと考えていたことが、やっとスムーズに実現できたように思います。

Space-E V5の効果

当社が試作を始めた頃は、ヘッドライトで納期が45日でしたが、今はその半分から1/3以下で2~3週間です。さらに、今後は2週間にして欲しいという要求があります。エンジンは別にして外装品の中では難しい部品で納期的にも厳しくなっています。ヘッドライト、テールライトの設計は、ボディの設計が全部終わった後になるので、どうしても試作は短納期になってしまいます。

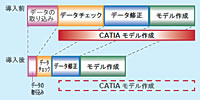

自動車部品メーカー様からデータをいただくと、データを取り込み、設計をしていきます。次に加工を行い、仕上げ、表面加工、検査の工程を経て納品します。

この工程の工数を削減するには、データを取り込んで3次元モデルやNCデータを作成する時間を短縮することが必須で、Space-E V5で効果を上げています。

【データ取り込みの工数削減】

これまでは、データをいただくと、データ変換をするのに時間がかかり、取り込んだデータにも面抜け、トリム解除、隙間などがあるため、データの品質により修正が必要になっていました。Space-E V5では、いただいたCATIAのデータをそのまま取り込んで作業できますので、その分の工数が削減できました。

【モデルデータ作成】

Space-E V5では、モデルデータを作成するときに、重なり検索やトリム修復機能で、自動で不具合の箇所を検索することができます。また、履歴を持っているので、設計変更する場合に対応しやすくなりました。

光造形用のSTLデータを作成するのに、これまでは、隙間誤差を目で確認して、問題になる箇所を修正していましたが、Space-E V5では自動確認して修正できます。

【NCデータ作成】

これまでは、CATIAからの変換作業が必要でしたが、Space-E V5ではCATIAのワークベンチが使えるので、ワークベンチを切り替えるだけでNCデータ作成の作業ができるようになりました。また、工程を毎回作成しなくても、Space-Eと同等機能がありますので工程の流用ができます。

マシンの性能が良くなったので、計算時間が格段に早くなっています。GRADEで3時間近くかかっていた計算が、Space-E V5だと約22分で終わるため、待ち時間という無駄をなくすことができたのは、ありがたいことです。

【サポートと保守】

一番のメリットはHZSのサポートです。やはり分からない事や問題が起こった場合には、HZSのサポートが必要です。今までにもいろいろなサポートをお願いしています。また金額的に見てもHZSの保守料は他と比較しても割安だと思います。

【CAD/CAM操作から加工まで】

当社の製造1課は、CAD/CAMだけのオペーレーターではなく、同時にマシニングセンター、光造形機のオペレーターでもあります。自らがモデルを作成し、プログラムを組み、加工、造形を行っています。この工程を一貫して行うことで、業務の効率を上げることに努めています。

今後の展開

【システムの移行】

まだGRADE/CUBEが4台ありますが、全部Space-E V5に替えていこうと思っています。

2000年にCATIA V4を導入して、お客様のデータ作成のお手伝いをさせていただいています。これも将来的には、V5に移行しようと考えています。

【CATIA V5の良さを活かす】

試作なので、一品物でこんな風に作って欲しいという依頼もあります。そのときは、当社に任せていただける部分があり、こちらのデザインなども多少入れることができます。そういう仕事にはやりがいを感じますが、Space-E V5よりGRADEの方が楽に作れた感じはあります。自由曲面で作業するのが多く、フレームだけ支給されてその中身を創り込む場合は、まだSpace-E V5では、悩んでしまう部分もあります。今後はGRADEの延長線上ではなく、CATIAの機能をさらに勉強して、CATIAの良さを活かしたモデリングをしていこうとしています。

【デザイン】

仕事の幅を広げたいという目標があります。例えば、設計段階でいうとデザイン部分をやってみたいと思います。また、いつもテーマに上がるのですが、自社製品をデザイン、開発したいという夢があります。

試作に対する考え方

【人とシステム】

課長 米盛 一 様

これまで培ってきた人の知識と技術力はもとより、最先端技術の設備による一貫した工程をシステム化することで、内製化を推進し、効果を上げている企業しか生き残れなくなっています。

当社は、Space-E V5をシステムの中核に位置づけ、データ取り込みから加工までの流れの中で効率アップを更に図ります。

人だけでも駄目だし、システムだけでも駄目です。その組み合わせです。金型は全部自動でできる部分もありますが、複雑な磨きなど試作に関しては全部を機械ですることは簡単ではありません。例えば光造型機で作っても、形状はできますが、ヘッドライトのようなレンズにするのは手作業で磨く必要があります。そういう手加工の部分とコンピュータ技術を組み合わせたのが当社の得意とする業務です。

【ものを作ることが重要】

ものを作らないで良い製品ができるわけがないという考えがあります。確かにコンピュータで設計して、CGで形状を作り込むことはできますが、ものを作るまでの過程というものがコンピュータ上ではできません。それに画面では感動できませんが、ものを作ると感動があります。一時はCGで形状を作成するので、試作レスになっていくと言われていましたが、そういうことを言われて十数年になります。

当社でもランプの形状をCGで見ると綺麗だと思います。ですがやはり画面で見るだけでは、デザイナーの方の思っているデザインとは違うという話が往々にしてあるようです。現物を見て、手に取って質感を確認するためには、やはりものを作ることが必要です。

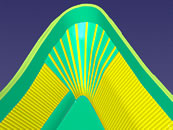

また機能的な面ではテストも必要ですし、ライトであれば点灯させてフィーリングを見るなど実物でないとできないこともあります。実際にライトを点灯したときのイメージが全然違うというのがあるようです。

しかし、これからはある意味でCGの世界との競争かなとも思います。

その他にも試作なしで金型を作って、逆に費用が増大したということも聞きます。試作レスで各部品を作ったが、アンダーカット部分が引っかかって組めなかったようです。データでは問題無いようにできているのですが、組立てる工程において、中の部品を回転して組む予定だったのが、実際はぶつかってレンズが組めなくなってしまったのです。このように問題が起きてしまうと金型のキャビ、コアを作り変えることなってしまうため、試作を製作するより高額になってしまいます。これこそコンピュータの弊害だと思います。

【蒸着メッキまで一貫作業】

ライトには鏡のような反射面で光っている部分がありますが、それを蒸着メッキと呼んでいます。試作メーカで、その装置まで持って試作品を製作しているところは、非常に少ないと思います。それにデータからCADで設計を行い、加工、仕上げ、メッキ、検査まで一貫してやれるところは、数少ないのではないでしょうか。ワーキングサンプルができると、バッテリーにつないで点灯試験を行って、お客様にお届けしています。

当社の場合、メッキに関してはひとつのサービスです。それが直接利益を出しているわけではないのですが、相対的に見た場合には利益にはなっています。

それと当社にとっては1個でも製品なのです。でもメッキ屋さんでは何万という数の中の1個なので、量産の中で流されて、なかなか綺麗な仕上がりにはなりません。そういう意味では1個でもメッキを手作業でするため綺麗な仕上がりになっています。

HZSについて

今後はHZSとの情報交換を密にしていき、もっといろいろな情報を提供していただきたいと思います。

特にCG技術では、以前は立体画像はメガネをかける必要がありましたが、今はメガネが無くても立体的に見えるなど日々技術進化しています。このような技術進化に遅れを取らないようにHZSの情報提供、サポートをお願いします。それから今後も、HZSには良きパートナーであることを望みます。

おわりに

手作りの重要さ、感動するもの作りを大切にされいることが伝わってきました。また、自動車のランプの形状を見るだけで、ボディ全体のラインを想像できるということをお伺いして、デザインに精通されていることを感じました。

大変お忙しいところ、貴重な時間をさいてお話を聞かせていただき、ありがとうございました。

会社プロフィール

東京リッチ産業株式会社

| 本社・工場 | 埼玉県川口市新堀132-11 |

|---|---|

| 創業 | 1979年6月22日 |

| 資本金 | 1000万円 |

| 従業員 | 47名(2003年5月現在) |

| 事業内容 | ヘッドライトやテールライト等の3次元形状試作を中心に製作 |

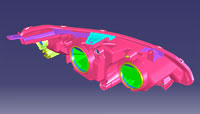

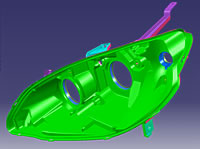

インナーキャップ

ランプ

関連するソリューション

関連するソリューションの記事

- 2021年07月10日

-

4事業部のご紹介(2)

製造ソリューション事業部

- 2019年01月01日

-

CAD/CAMシステムオンラインサポートサイト

e-support リニューアル公開のお知らせ

- 2010年07月01日

- Space-E CAA V5 Based 新機能のご紹介

- 2010年01月01日

- Space-E CAA V5 Based R18 Update1 新機能のご紹介

- 2010年01月01日

-

導入支援レポート(第3回)

「経験」に基づいた導入支援におけるカスタマイズ方法

- 2009年10月01日

-

導入支援レポート(第2回)

「経験」に基づいた導入支援における金型テンプレート構築方法

- 2009年07月01日

-

導入支援レポート(第1回)

「経験」に基づいた導入支援の進め方

- 2009年01月01日

- Space-E CAA V5 Based R19 新機能のご紹介

- 2008年07月01日

-

PLM技術レポート(第7回)

CATIA V5を使用した設計業務におけるカスタマイズ事例

- 2008年04月01日

- Space-E CAA V5 Based R18 新機能のご紹介

- 2007年10月01日

- Space-E CAA V5 Based R17 Update2 新機能のご紹介

- 2007年07月01日

- Space-E CAA V5 Based R17 Update1 新機能のご紹介

- 2007年01月01日

- Space-E CAA V5 Based R17 新機能のご紹介

- 2006年10月01日

- Space-E CAA V5 Based R16 Update 新機能のご紹介

- 2006年10月01日

- 新商品Space-E CAA V5 Based 5Axis のご紹介

- 2006年01月01日

- Space-E CAA V5 Based R16 新機能のご紹介

- 2006年01月01日

-

PLMレポート(第4回)

「型設計効率50%UPを実現させるために」

- 2005年10月01日

-

PLMレポート(第3回)

「型設計効率50%UPを実現させるために」

- 2005年10月01日

- Space-E CAA V5 Basedの新たな取り組み

- 2005年10月01日

- Space-E CAA V5 Based R15 新機能のご紹介

- 2005年07月01日

-

PLMレポート (第2回)

「型設計効率50%UPを実現させるために」

- 2005年04月01日

-

PLMレポート(第1回)

「型設計効率50%UPを実現させるために」

- 2005年01月01日

- Space-E CAA V5 Based R14 のご紹介

- 2004年04月01日

- Space-E CAA V5 Based CAM 今後の開発について

- 2004年01月01日

- Space-E CAA V5 Based R12 新機能のご紹介

- 2003年01月01日

- Space-E V5のご紹介