Simufact FormingとSimulation-Space

1959年創業の株式会社ニチダイ様は、主力となる鍛造金型の製造において、独自技術の精密鍛造および金型の研究開発に取り組まれています。業界の中でもいち早くCAEを導入され、鍛造金型における鍛造解析、金型応力解析を行うことで金型設計のリードタイムの短縮を実現しています。現在は、オンプレミス型のSimufact Formingをご利用いただいており、クラウド型のSimulation-Spaceもご契約いただいています。今回は同社の宇治田原工場を訪問し、この2つの解析ソリューションの活用方法や利用効果についてお伺いしました。

| ■Simufact Forming 導入前の課題|解決 |

|---|

| 1. 鍛造金型の解析件数が増えてくると、解析専任者だけでは対応が厳しい。 |

| → 操作が容易なSimufact Formingは、解析専任者に加え設計者自身による解析が可能。 |

| ■Simulation-Space 検討前の課題|解決 |

|---|

| 2. オンプレミス版のSimufact Formingによる複雑形状の解析計算を短縮したい。 |

| → ハイスペックなSimulation-Spaceは、計算時間を最大1/4に短縮が可能。 |

| 3. 利用したいオプションがある場合、利用頻度が低いと導入が難しい。 |

| → フルオプションのSimulation-Spaceは、追加料金なしでオプションの利用が可能。 |

●事業のご紹介

国内外の自動車部品における精密鍛造金型のパイオニア

技術部 技術管理課

課長 中山 省二 様

精密鍛造金型のパイオニアである株式会社ニチダイ様は、国内外の自動車メーカー、自動車部品メーカーへ提供する精密鍛造金型の設計、製造を中心とした事業を展開されています。その中でも国内トップシェアを誇る冷間鍛造金型において、高精度・省資源・高強度の製品を製造できる同社の技術は、さまざまなものづくり分野に貢献しています。

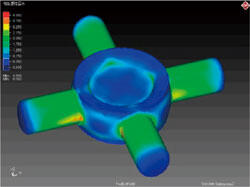

特筆すべきは、独自の開発体制で新たな鍛造技術を提案してきた高い技術開発力です。例えば、4つに分割されたダイスによるクロスジョイントの成形があります。これは、4方向の軸部にバリやズレなどを発生させることなく、真円に近い精度で冷間鍛造できる技術です。ニチダイ様が目指す理想の加工法である、切削加工なしに完成品の形状に成形するネットシェイプの取り組みの事例でもあります。

その他にも同社は、自動車の軽量化に貢献する中空長軸部品のネットシェイプ化の技術を確立しています。さらに、この工法による加工精度を高める開発を推進しながら、量産のニーズに対応しています。

今回お話を伺った同社技術部の技術管理課長である中山省二様は、「自動車業界では、燃費向上などの環境規制の強化、電気自動車の普及といった背景があることから、さらなる車体の軽量化が求められてきました。それに対応するために、冷間鍛造で長軸部品の中空構造化を実現する技術の開発に取り組んできました。この中空成形というのは意外と難しくて、深い穴を真っすぐ入れるために試行錯誤を繰り返しながら開発を進めてきました」と説明します。従来は切削加工で作られるため、切りくずが発生するなどの材料ロスが出ますが、同社が提供するネットシェイプ技術で長軸部品の中空成形を行うことで、コストを抑えながら高精度かつ軽量化した製品の製造が可能となります。

●NTTデータエンジニアリングシステムズ(NDES)の解析ソリューションとの関係

鍛造金型の設計に欠かせないSimufact Forming

ニチダイ様では、高い技術力を駆使しながら顧客のメリットにつながる提案を推進してきました。自信を持ってお客さまに提案するためには、実際に金型を作って試作を繰り返すだけではなく、鍛造金型をシミュレーションするCAE技術も欠かせません。同社がシミュレーション技術を導入したのが35年以上前の1988年で、当初は汎用の構造解析ソフトウエアを利用していました。そして1990年代には、鍛造専用のシミュレーションソフトウエアを導入し、その後はWindows対応の「Simufact Forming」へと移行しています。

近年、解析のニーズが増えてきた背景として、自動車部品の複雑形状化があると中山様は指摘します。前述のクロスジョイントや中空構造の長軸部品の開発などにも「Simufact Forming」は活用され、鍛造工程の設計に欠かせないソリューションとなっています。また、最近ではクラウド環境のメリットを生かした解析ソリューション「Simulation-Space」を注視しています。

同社では、オンプレミス型の「Simufact Forming」をご利用いただいており、クラウド型の「Simulation-Space」は、トライアルを実施するなど運用開始に向けた準備が進められています。

●Simufact Formingの利用効果

操作が容易なSimufact Formingは専任者に加え設計者自身による解析が可能

Simufact Formingの導入前から鍛造解析と金型応力解析の両方を行っていたそうで、その時の課題を中山様は次のように話します。「当時の応力解析では金型にかかる成形圧力を設定するとき、鍛造解析の結果を反映する必要があったのですが、その結果を反映するのに時間と手間がかかるという課題がありました。それがSimufact Formingの導入後では、容易に鍛造解析の結果を応力解析に反映することができ、設定時間も短縮され、かなり使い勝手が良くなりました」

また、設計者自身がSimufact Formingを活用して解析する必要があったと説明する中山様は「当時、複雑形状の部品が増え始めていて、鍛造工程設計でシミュレーションするケースが多くなっていました。その頃は、3名ほどの専任者で解析を行っていましたが、解析件数が増えてくると人手が足りない状況でした。もう一つの理由として、変形過程をシミュレーションで詳細に確認できることは設計者にとっても一つの経験となるということでした。それにSimufact Formingであれば容易な操作で設計者でも解析が可能であったこともあり、自分の設計したものは自分で解析しようという方向に変えることができました。現在、10名ほどの設計者がオンプレミス型のSimufact Formingを交代で使っています」と話します。

基本的にシミュレーションして確認するものは、これまで設計したことのない工程案や、今までと同形状だが加工度が高く金型への負荷が高くなる工程案とのことです。また、設計者が自信を持てない部分やエビデンスとしてシミュレーションをすることもあるそうです。

設計者も含めた10名以上の技術者が6ライセンスをご利用中で、クラウド型のSimulation-Spaceも契約中。

●クラウド型Simulation-Spaceへの期待(1)

ハイスペックなSimulation-Spaceは計算時間を最大1/4に短縮が可能

オンプレミス型のSimufact Formingをご活用いただいている中で、Simufact Formingの最新バージョンやハイスペックな環境を利用できるクラウド型のSimulation-Spaceに大きな期待を寄せられています。

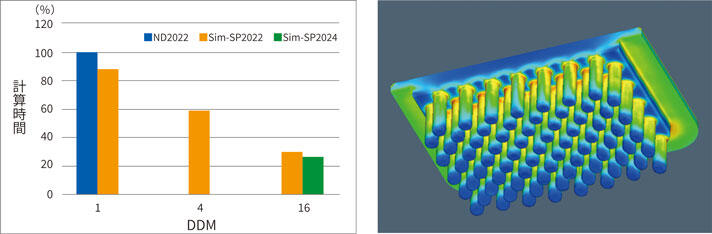

その期待について中山様に伺うと、「オペレーション的には、オンプレミス版で使っているSimufact Formingがそのままクラウド型に載っているため問題はありません。Simulation-Spaceのハイスペックな環境で実行できる解析計算には時間短縮の効果を期待しています。実際にトライアルで、社内のオンプレミス版で計算した形状と同じものをSimulation-Spaceで解析して、計算時間を比較してみました。やはり、オンプレミス型のパソコンよりハイスペックな環境のSimulation-Spaceは計算速度が早く、期待していたとおりの効果が確認できました」と説明します。

その結果は、P9に示すグラフの‘ヒートシンク鍛造解析におけるオンプレミス型とクラウド型での解析時間の比較’の通りに、シングルコアのオンプレミス型での計算時間を100%とした場合、Simulation-Spaceのシングルコアで計算すると88%、4並列では58%、16並列では30%まで短縮しています。さらに、最新バージョンの2024を使った場合には26%となり、オンプレミス型の1/4まで短縮されました。

同社のパソコンで解析すると計算が1カ月ほど続く複雑形状もありますが、そういう場合には、計算時間を短縮可能なSimulation-Spaceは有効です。

計算時間を比較した結果、最大26%(1/4)に短縮を実現。

(ND2022:オンプレミス型のSimufact Forming 2022、Sim-SP2022:クラウド型Simufact Forming2022、Sim-SP2024:最新バージョンのクラウド型Simufact Forming2024)

●クラウド型Simulation-Spaceへの期待(2)

フルオプションのSimulation-Spaceは、追加料金なしでオプションの利用が可能

Simufact Formingのフルオプションが利用できるSimulation-Spaceについて中山様は「今、金型の疲労解析を行うためにSimufact FormingのオプションDie Life Analysisを検討しています。お客さまから金型の寿命対策の検討依頼があった際、応力解析の結果、応力が20%下がりますと説明するよりも、こういう金型構造にすることで寿命が20%伸びますという提案の方が分かりやすいと思います。今後、Die Life Analysisの利用頻度が高ければ、オンプレミス版を導入しますが、利用頻度が低ければSimulation-Spaceを利用することも考えられます」と状況に応じてオプションを利用できるメリットを話します。

●シミュレーションに関連する今後の取り組み

設計者の解析評価の平準化と技術伝承の取り組み

同社では、設計者がシミュレーションを実施する件数が増えてきた中で、効率的に作業を進めていくために、シミュレーションの回数削減と評価の平準化を目指しています。評価の平準化の必要性について、「同じ解析結果の評価でも、設計者によって評価の仕方が異なることがあります。特に、経験の浅い設計者は、解析結果をどのように判断したらいいのか迷うこともあるため、NDESと共同開発した精密鍛造金型設計ナビゲーションシステムの一部機能を使って平準化を行っています。このナビゲーションシステムは、ベテラン設計者の経験やノウハウの暗黙値を基本に形式知化したもので、技術伝承を行う目的もあります」と中山様は説明します。

●事業の取り組み

日本の製造業のDX推進につながるセンシング技術の確立

同社の事業としての取り組みを伺うと、その一つに金型のセンシングがあると中山様は説明します。「成形中の金型の負荷や状況を知ることができれば、壊れそうな状況かどうかを事前に予測することができます。そのために、いろいろなセンサーを駆使して情報収集することで金型の状態や寿命を予測していこうという取り組みです。例えば、金型の不具合に気がつかずに製品を成形すると不良品をたくさん出してしまいますが、事前に金型の状態を把握できれば不良品を削減することができます。さらに、金型のメンテナンスも楽になります」このような技術の確立は、日本の製造業に求められるDX推進の一つであり、ニチダイ様ならではの取り組みの一つと言えます。

最後に、中山様に私たちNDESへのご要望を伺うと、「いろいろな取り組みの中で、デジタル技術は必須となるため、そのサポートをぜひお願いします」とのコメントをいただきました。今後もニチダイ様の取り組みのお役に立ちますよう尽力いたします。

会社プロフィール

株式会社ニチダイ

| 設立 | 1967年5月1日 |

|---|---|

| 資本金 | 14億2,992万円(2024年3月31日現在) |

| 売上高 | 113億2千3百万円(2024年3月期) |

| 本社所在地 | 京都府京田辺市薪北町田13 |

| 社員数 | 649名(連結)(2024年3月31日現在) |

| 事業内容 | ●精密金型の開発・製造・販売 ●精密鍛造品およびその関連する成形品の開発・製造・販売 ●各種ろ過装置および金属ろ過材料の開発・製造・販売 ●各種焼結金属の開発・製造・販売 ●精密部品の組立および開発・製造・販売 |

| 宇治田原工場 | 京都府綴喜郡宇治田原町禅定寺塩谷14 |