|

株式会社ニチダイ 代表取締役社長 古屋 元伸 様 |

|---|

|

株式会社ニチダイ 取締役 生産本部 兼 技術・開発本部長 畑中 恵二 様 |

|---|

代表取締役社長

木下 篤

木下 御社は、主に自動車部品製作に使用される精密鍛造金型の開発、製造、販売、および精密鍛造品の量産を行う「ネットシェイプ事業」の他、「アッセンブリ事業」「フィルタ事業」と3つの事業を展開されています。7月に共同出展させていただいた塑性加工技術の専門展示会であるMF-Tokyo2013では、御社の新しい加工技術である中空成形などが大きな注目を集めていました。

本日は、御社の3事業の取り組みや今後の方向性などのお話をお伺いできればと思っております。

これまでの事業の歩み

木下 まず、御社の歴史的な背景などのご紹介からお願いできればと思います。

古屋 前社長の故田中善昭が、1959年に大阪の天満において3名で創業した田中合金製作所がその始まりです。 当時は、いわゆる線引用の異形ダイスの製造が主な事業で、超硬合金を加工する放電加工機が必要な設備になります。しかし、その頃の主要メーカーであったJAPAX製は高価であったため、ボール盤を改造して自家製の放電加工機を作製したようです。

木下 まだ放電加工の技術も黎明期の頃ですね。

古屋 1946年の旧ソ連のラザレンコ夫妻による研究が注目されてから、一般に知られるようになり、日本では1953年頃に実用化されて間もない時です。

創業者である田中前社長が創業30周年の際書いた回顧エッセーには、大阪府立大学の先生とのつながりもあり放電加工機の自作を決意し、大阪市内の部品メーカーや加工メーカーをめぐり、2ヶ月間をかけて作製した手作り加工機の能力は、販売されていた製品を凌ぐものだったと記されています。

その後、1967年に寝屋川に工場を移転したことを機に、その自家製加工機も新鋭機に入れ替えが進みました。その頃から自動車産業が発展するとともに、冷間鍛造も普及し始め、当社の主力事業も、線引ダイスから冷間鍛造へと移っていきました。

研究開発への早い時期からの取り組み

古屋 1971年に現本社がある京都府京田辺市に移ってきたころから、当社にとって大きな変化の時期が始まったように思います。さらに、1988年に本社より多少離れていますが宇治田原町に工場を建造し、研究開発用のプレス機を導入しました。単に金型メーカーとしてだけではなく、鍛造技術そのものも探求する必要を感じたからです。

木下 御社の研究開発への早期からの取り組み理由も、田中前社長の創業時のエピソードからも伺うことができます。

また、大学との連携を始められたのもその頃ですか。

古屋 大阪大学とのお付き合いも続けさせていただいています。そんな関係もあってか、1996年に当社の基金によって始まった精密鍛造国際学術賞は、 精密鍛造やネットシェイプ加工に関する研究発展への貢献者を称えることを目的としています。

木下 そのように早くから研究開発分野にも取り組む、その狙いは何でしょうか。

古屋 先ほど言いましたように、当社は線引ダイスから始まっているわけです。そこから大きく軸足を冷間鍛造に移しました。このことは、コモディティになった技術を使い続けるのではなく、常に新しい技術に取り組んでいかなければ取り残される、ということです。言い換えると、研究開発に取り組むことによって、より付加価値のある製品をお客様に提供できるということにつながります。

木下 他社と同じことをやっていては、埋没してしまうということでしょう。どのようなことにおいても他社よりも一歩先に物事を始めるというのは大事なことですが、大変な苦労もされたことだと思います。CAEも早い時期に導入されていますね。

畑中 CAEに限らず、150名規模のものづくり企業で、オフコンの導入や、CADを導入することで、製図板をすべて捨てさせたのは 、その当時では珍しい会社だと、言えるかもしれません。

古屋 当社が創業した昭和30年代は、当社が最初駐車場を間借りして始めたように、ガレッジ・ファクトリというか、ガレッジ・カンパニが多くできて、元気のある日本だったような気がします。そんな前向きで元気の象徴のような、創業者である田中前社長のリーダシップがあってこその結果だったと思っています。

3事業のグローバル展開について

拡大図(PDFファイル)を見る >

木下 そんな田中前社長の後を、古屋社長は2002年から引き継がれています。御社の3事業の状況について、お聞かせください。

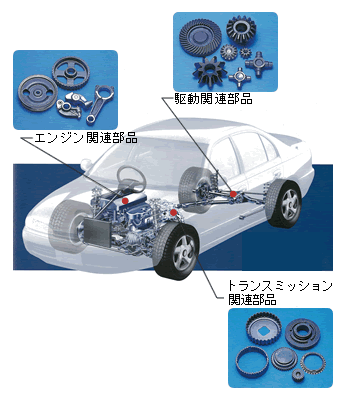

古屋 当社のコアとしている事業が、「ネットシェイプ事業」です。主に自動車のトランスミッションや駆動系部品の製作に使用される精密鍛造金型の開発・製造・販売になります。この事業では、当社で製作した金型を用いて鍛造部品の量産も行っています。カーエアコン用のスクロール・コンプレッサ部品などを量産しています。

次に、「アッセンブリ事業」では、精密部品の組み立てを行っています。主に欧州向けディーゼルエンジン用VGターボチャージャーの根幹部分の部品組み立てになります。

最後の「フィルタ事業」は、積層焼結したステンレス製の金網を裁断・加工・溶接などの工程を経て製造されるフィルター製品を扱っています。ろ過精度、強度、耐蝕性、耐熱・耐寒性、非加工性に優れており、航空宇宙、石油化学プラント、医療品製造など幅広い分野で活用されています。

木下 事業の比率はどのようなものでしょうか。

古屋 ネットシェイプ事業が全体の47%、アッセンブリ事業が42%、フィルタ事業が11%になります。 ネットシェイプ事業、アッセンブリ事業とも主要なお客様は自動車産業になります。国内完成車メーカーの生産動向の回復に呼応して、両事業とも堅調に伸びていると言えます。

当社にとって新市場に向けた事業は、フィルタ事業になります。現状ではその多くが産業用のろ過器に有効利用されており、医療品や航空宇宙産業にも当社の高精度フィルターが使用されています。新規のお客様を獲得することで、売上高に貢献できる事業と期待しています。

木下 御社の中期計画を読ませていただいたのですが、「製品競争力強化」「技術開発の推進」「海外展開への対応」の3つのポイントがあげられていました。 特に海外展開についてお聞かせください。

古屋 海外展開は重要な戦略だと思っています。2007年にタイにフィルターの量産を行う合弁会社を立ち上げ、今ではフィルタ事業全売上の約3割が海外になります。今後はアジア市場の新規のお客様獲得の拠点となっていくと期待しています。

さらに、2008年に同じタイに子会社「NICHIDAI(THAILAND)LTD.」を設立し、その工場でアッセンブリ事業を始めました。現在、アッセンブリ事業では国内との売上比率は半々か、タイのほうが上かもしれません。工場の敷地も10,000㎡まで拡張し、ネットシェイプ事業も同じ敷地で始めています。

そのネットシェイプ事業の海外展開の比率はまだ大きくありません。先ほど紹介したようにネットシェイプ事業は、鍛造部品の量産と金型生産の2分野があります。まず、スクロール鍛造部品の量産をタイで開始しており、今後、本格化していくことになります。金型生産は、今年度端緒についたところです。

木下 自動車産業は、グローバル化に対応せざるを得ないですね。

古屋 自動車の鍛造部品を扱うお客様の生産の中心は海外になっています。これまでは、主に生産コスト面を考えて、タイに量産工場を立ち上げてきましたが、先ほど触れた金型生産に関しては、当社の主要なお客様の海外進出がその背景にあります。今後アジア市場のローカル企業へ金型を供給できるようにしたいと考えています。

木下 タイには進出されていますが、中国への対応はどのようにお考えなのでしょうか。

古屋 中国への対応で言うと、既に人件費がかなり高騰していることと法的な保護があるため、現在はタイに重点を置いています。しかし、中国は巨大なマーケットを抱えているため、部品の製造プロセスに当社の新しい鍛造技術を組み込むことができないか、と考えています。

木下 最新の製造技術を導入すれば、高い品質の製品ができる、ということではないですね。例えば、最新の金型設備を導入して、日本人技術者を派遣しても、作業者の誤操作により事故が起こる。中国では、すべての責任が導入元の日本になる、というようなことが起こったと聞いたことがあります。

畑中 中国としても、最新の設備・技術を導入したいが、現状ではプレスはA社、インジェクションはB社、ダイセットはニチダイとバラバラの企業になって、非効率になります。それをフルターンキーで請け負ってくれる企業が現れれば、仕事はたくさんくると思います。しかし、木下社長が言われたリスクがあるので、誰もやりたがらない、というのが実情じゃないでしょうか。

野球部と人材育成

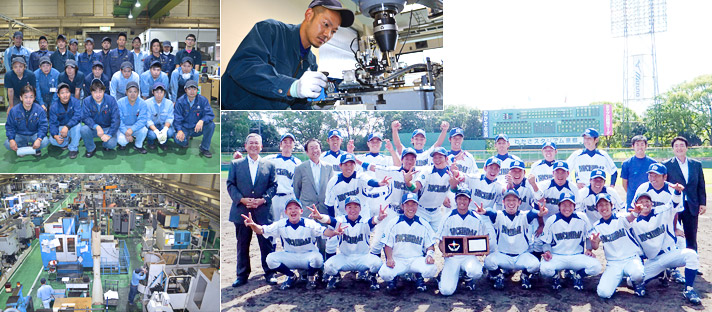

木下 少し話の方向を変えて、野球部のことをお聞かせ願えますか。巷では、リーマン・ショックを機に企業スポーツから離れている状況にありますが、そんななか御社は、継続して野球部を続けられています。

古屋 田中前社長が1997年に宇治田原工場の隣に野球場を作り、野球部を作ったと聞いています。文武両道の人材を確保するために始めた、と言っていますが、余った工場敷地を有効利用して、好きな野球をしたかったのだと思います。その脈々と続けてきた野球部を簡単には止めることはできませんでした。なんとか続ける方策はあるだろうという思いで続けてきました。

木下 社会人野球は、日本選手権大会と都市対抗野球大会が二大大会と言われていますが、その出場常連チームですね。

古屋 これまで日本選手権大会には2004年、2005年、2012年、都市対抗野球大会には2006年に出場しており、昨年の日本選手権大会で初めて1回戦を勝ち上がることができました。そして今年の都市対抗野球大会にも出場を果たし、1回戦を勝つことができました。

野球部を続けると言いましたが、実は、当社もリーマン・ショック時は、選手の数を絞らざるを得ませんでした。その後2010年頃から選手を補強することができるようになり、去年今年の結果につながってきました。

木下 今年の都市対抗野球大会には、微力ながら弊社からも東京ドームに応援に行かせていただきました。出場チーム名をみると、失礼ながら、御社よりもはるかに大きな企業ばかりです。そのような企業では、午前中は仕事をして、午後は練習に充てる、半プロスポーツ選手のような待遇といわれています。

古屋 当社では、そんなことはありえません。シフト勤務を使って、朝6時半から工場に入り、フルタイムで旋盤やフライスなどの現場仕事をして、夕方4時から8時まで練習をする毎日です。

木下 そんな日々精進されている選手の方々は、全国大会に出場し、しかも勝つことを目標としているわけですね。

古屋 本当に、選手たちの努力には頭が下がります。今は、全国大会でのベスト8入りが目標です。

木下 それは中期計画のひとつですね。

暗黙知の顕在化

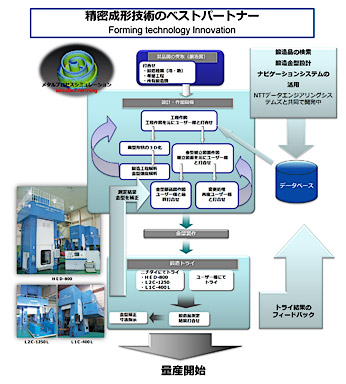

木下 2012年7月に御社と共同で「精密鍛造金型設計ナビゲーションシステムの構築」について、プレス発表させていただきました。多分このことと関係するだろうと思われるのですが、御社では、以前よりNDS(Nichidai Development System)という取り組みをされていると聞いています。NDSについてお聞かせください。

畑中 まず、ナビゲーションシステムについては、以前木下社長と話をさせていただいた時から始まったと、思っています。NDESのいろいろなお客様のところで木下社長が聞かれた悩みと我々の悩みの多くが一致しているところに気付かされました。その中で私が一番のポイントだと思ったのが、技術者を育てるために、技術の棚卸しをして標準化を図った技術の伝承をどうすれば継続していけるのか、ということでした。例えば、新入社員が、いわゆる一人前になるのに6年から7年かかっています。これは、どう考えても長すぎるので、どうすれば短くできるかということの問題のひとつが、熟練技術者の知見が暗黙知のままになっており、技術継承の妨げになっているということでした。

木下 NDSとは、御社が40年間培われた技術の体系のようなもので、ナビゲーションシステムの構築はその一部ということになるのでしょうか。

畑中 そうです。NDSは当社のものづくりとしての考え方、方向性などを示すものだと思っています。その中に、御社が提案されているようなITをベースとしたシステムづくりが入ってくる、そのひとつが精密鍛造金型設計ナビゲーションシステムだと思っています。

この暗黙知をいかに顕在化させるか、ということへの必要性が生まれてきた背景には、当社のお客様がグローバル展開しているということ、そして、海外のローカル企業そのものがお客様となってきた、ということがあります。そうすると、当然のように当社の図面やCADモデル、金型そのものなどが、海外の技術者であったり海外の協力会社に渡されていくことになります。言い換えると、ニチダイの技術が流出していることと同じではないかということです。そうなると、ニチダイの中には暗黙知しか残っていない。そこで、まずニチダイが持っている技術の棚卸をし、暗黙知をナビゲーションシステムの中に再構築することが、最重要なことであろうと考えています。それが実現したその先で、知財化したシステムを販売するということができれば、新しいビジネスに結びつくのではないかと考えています。

木下 ナビゲーションシステムの構築について、御社とお話をさせていただいた際、技術者の暗黙知を顕在化するための、人材育成のツールとしても使えるのですが、生産工程の効率化ツールとしても使えないか、という話しもでました。

畑中 CAD/CAEやデータベースを有機的に結び付けて使用することで、技術者の暗黙知を蓄積して新人教育や、外国人技術者などの人材育成に利用することが期待できます。さらに、CAEを活用して、複数の加工工程をシミュレートして、その結果不要な工程を省くことができるようになっていけると思っています。

ニチダイとNDESのパートナーシップ

「精密鍛造金型設計ナビゲーションシステム」

(2012年7月25日 プレス発表概要)

株式会社ニチダイと、株式会社NTTデータエンジニアリングシステムズ(略称:NDES)は、2012年7月25日より、共同で「精密鍛造金型設計ナビゲーションシステム」の構築に取り組んでいくことを基本合意いたしました。

本システムは、半世紀以上に渡って精密鍛造部品およびその金型を開発してきたニチダイが保有する、高度なネットシェイプ鍛造および金型製造技術と、NDESが販売・サポートを行うメタルフォーミングプロセスシミュレーションシステム「Simufact.forming」、および30年に渡って培われたCAE利用技術の融合により実現するものです。

― プレス発表全文 ―

ニチダイとNTTデータエンジニアリングシステムズのパートナーシップについて

~「熟練者の技術伝承をデジタル化し、鍛造技術のグローバル対応と人材育成を実現」~

~「精密鍛造金型設計ナビゲーションシステム」の構築~

NDESへ

木下 今後、御社が実現しようとしていることを汲んで、システムだけでなく人材育成ということを含め、ご協力をさせていただきたいと思います。

畑中 ものづくりの仕組みの中で、当社の製造プロセスが、個々にシステム化されているのですが、システム全体が融合されているのか、というところに疑問があります。例えば、2Dの図面を描き、それを3D化してCAEを行ったりしている、それぞれの工程の技術者をどう継続的に育てていくかなど、工程の見直しや人材の育成など複雑な課題があります。そこで、ひとっ飛びにシステム化に着手するのではなく、当社の技術的課題の棚卸をしているのが実情です。是非NDESからは、ひとつのCAEにとどまらず、トータルな提案を当社にしていただき、一緒になって取り組んでもらいたいと思います。

木下 私どもとしても、単にシステム化の提案をするだけでなく、御社の業務プロセスを理解した、実効性のあるご提案をしていきたいと思います。

本日は、お忙しい中、長時間に渡りお話いただき、ありがとうございました。

会社プロフィール

株式会社ニチダイ

URL http://www.nichidai.jp/(外部サイトへ移動します)

| 本社 | 〒610-0341 京都府京田辺市薪北町田13 |

|---|---|

| 宇治田原工場 | 〒610-0201 京都府綴喜郡宇治田原町禅定寺塩谷14 |

| 創業 | 1959年5月5日 |

| 設立 | 1967年5月1日 |

| 資本金 | 14億2,992万円(2013年3月31日現在) |

| 売上高 | 61億1,809万円(単独) 131億5,457万円(連結)2013年3月期 |

| 社員数 | 514名(連結) 295名(単独)2013年3月31日現在 |

| 事業内容 | 精密金型の開発・製造・販売 精密鍛造品及びその関連する成形品の開発・製造・販売 各種ろ過装置及び金属ろ過材料の開発・製造・販売 各種焼結金属の開発・製造・販売 精密部品の組立及び開発・製造・販売 |

関連するソリューション

関連するソリューションの記事

- 2021年07月10日

-

4事業部のご紹介(2)

製造ソリューション事業部

- 2020年01月01日

- Simufact RoundTable Japan 2019のご報告

- 2019年01月01日

-

Simufact RoundTable Japan 2018

開催のご報告

- 2019年01月01日

-

CAD/CAMシステムオンラインサポートサイト

e-support リニューアル公開のお知らせ

- 2018年01月01日

- Simufact RoundTable 2017開催のご報告

- 2017年04月01日

-

金属積層造形シミュレーションシステム

「Simufact.additive」のご紹介

- 2017年01月01日

- スロッシング予測に対するCAEの適用

- 2016年10月01日

-

Simufactプロダクトにおける

新機能のご紹介

- 2016年07月01日

-

第1回 名古屋 設計・製造ソリューション展

出展報告

- 2015年07月01日

-

トータルソリューションのご提案(4)

PDMを活用した鍛造解析向けトータルソリューション

- 2014年05月14日

- Simufact日本駐在事務所の開設について

- 2013年04月01日

-

岩手大学における金型技術の研究教育

金型技術研究センターと産学官連携[その2]

- 2013年01月01日

-

岩手大学における金型技術の研究教育

金型技術研究センターと産学官連携[その1]

- 2008年10月01日

-

メタルフォーミングプロセスシミュレーションシステム

Simufact.formingのご紹介