最先端のものづくりを

湘南デザイン株式会社様は、「バーチャル&リアル・・・バ-チャルに検証して、リアルにモノを造る」環境を築き上げられ、常に最先端のものづくりを目指していらっしゃいます。今回は、EOSINT Pを利用したものづくりへの取り組みと、新規にSpace-E CAA V5 Basedを導入され、CATIA V5~EOSINT~Space-E V5という一連の流れによる今後の効果への期待についてのお話を中心に、最高執行責任者 北太郎様、執行役員 鎌田和樹様、製造部 第2製造課 課長 松村実様、製造部 造形技術Gr 平野洋一様にお伺いしました。

事業概要

北 太郎 様

1967年の創業以来、試作モデル製作を続けてきました。大きく分類すると、家電と自動車が、弊社のものづくりの中心となっています。

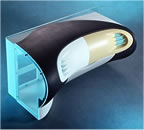

家電は、いわゆるIT家電と呼ばれるデジタルカメラ、携帯電話などを中心とした機構部品と外装部品を含めた試作品を製作しています。また、自動車に関しては、スケールモデルや1/1のクレイモデル、ハードモデル(FRP)を作成、モーターショーなどに展示するショーカーを製作しています。昨年の東京モーターショーにも、EOSINTで造形した外装・内装部品を搭載した自動車が、数台展示されました。現在は、自動車のボディに関しても、一部EOSINTを使用する試みを行っている最中です。今は部品を作製していますが、ゆくゆくはオリジナルの車をまるまる1台製作し、モーターショーにも出展したいと思いますね。

EOISNT導入の背景

【EUROMOLDでの出会いからHZSに】

6年前に知り合いの方からEUROMOLDに行かないかと誘われ、その時に初めてEOSINTの造形機を見ました。そして、ある自動車メーカ様の紹介でHZSを訪問しました。その時にはやりたいことが明確になっていましたので、弊社の車づくりの中に、必ず取り入れられるだろうと予測がつきました。

もともと、光造形は8年程前から、自動車の部品、例えばパワートレインの部品、吸気系の部品、インテックマニホールドダクト関係などを製作していた経緯もあり、パワートレインの部品作製にレーザー焼結型のEOSINTが活用できると思いました。

【EOSINTの利点】

EOSINTは、光造形とは違う樹脂の強度を持ち、機密性にも優れていましたし、材料にバリエーションがあります。サイズの大きなモデルも造形できます。それから、大きなポイントとして、アセンブリで物が作れるということです。

我々の本来の主旨は、アセンブリで造形するというところにあります。今までの光造形やNC切削では、携帯電話1つとっても、1品ずつ製作を始めていました。しかし、EOSINTではクリアランスさえあれば、組み立てたまま造形ができ、試作品が完成します。

それがなぜ必要かというと、今までのメーカ様は、1つのモデルを10部品に分け、1部品ずつ一度に10社に発注すれば、短期間で製作できるという考え方からスタートしています。現在の設計では、CADの中でアセンブリが含まれた状態でモデリングされています。弊社としては、今までは2部品しか受注できなかったところを、もっと多く、例えば70部品受注したいと考えます。もし70部品受注できると、部品間の勘合や干渉も含めて1社で完結できるからです。そのための1つの売りとして、EOSINTと3Dビューワが切っても切れない関係になりました。3Dビューワに関しては、1999年から導入していたので、異機種のCADに依存することなく、どんなデータでもビューワの中ではアセンブリを確認することができました。そんな環境を持っていたので、一度に受注して一度に作製し、自分たちで品質管理をしていく上でEOSINTを選択しました。

【スムーズな起ち上げから増設へ】

鎌田 和樹 様

導入後、起ち上げはスムーズでした。

もともと光造形のベースがありましたので、樹脂も粉末も原理は一緒です。造形方法やレイアウト、収縮、形状によっては違いがありましたが、光造形と違うといっても、経験からどういうことが起こりうるかという予測はつきます。EOSINTが搬入されるなり、営業が仕事を受注してきていましたから、起ち上げざるをえないという状況もありました。

導入教育でも光造形との違いなど、ポイントを教えていただいたので、助かりました。そこから自分たちでアレンジしていき、この形状であればこんな条件にしたらよいということを、試行錯誤しながら学んでいきました。また、ドイツのEOS社をすぐに訪問できたことも、各担当者のモチベーションが上がって良かったですね。普通は、経営者やマネージャが行って話が決まり、現場におりてきますが、弊社は、現場の担当者が訪問します。訪ねてみて、EOSは非常にまじめな会社だと感じました。ヨーロッパのいろいろなメーカから機械を購入していますが、EOSは現地でも教育をしてくれました。弊社では、国内・海外を問わず、装置のオペレータが直接、現地で教育を受けています。メーカは、なかなか現地には行かせてくれませんが、HZSはEOS社訪問に協力してくれました。それが、起ち上げが早い理由の一つであることは、間違いありません。

最初の導入はEOSINT P380が2台でしたが、使っているうちに大物の造形も多く、大物サイズに対応した機種も入れるしかないと、1年後にEOSINT P700を1台追加しました。現在はEOSINT P380を3台、EOSINTP700を2台活用しています。

EOSINT導入の効果

EOSINTは、動き出したら無人でも構いません。後は、どれだけ稼働率を上げるかにかかっています。今までは、NCで部品を削り出していましたが、そのモデルデータを直接EOSINTに送れば、1回で複数のモデルを製作することが可能です。そういう意味では、造形機1台でNCの何台分にも匹敵するパフォーマンスを持っていますね。また、EOSINTで製作した自動車のハンドルは、走行テストに実装できる程の強度を持っています。

RPから金型へ

【Space-E CAA V5 Based導入】

弊社は社長が20年前に、CATIAを導入してデジタル化の第一歩をきりました。当時は、モデリングしてNCで削る時代でしたので、モデリングできることが受注につながりました。5年位前からは、実際にソリッドデータが支給されるようになり、モデリング作業は少なくなりました。そうすると、早くものが作製できる、他社と違ったサービスを提供できるような会社でないと、なかなか受注はできません。

EOSINTへのデータは、基本的にはお客様が使用されているCADなら何でも利用できるようにしています。データはお客様に依存しますが、最近はCATIAのデータが増えてきました。お客様からのデータが、ソリッドになっていなかったり、表面しかないサーフェイスだったりしますので、弊社でCATIA V5を使ってサーフェイスを修正したり、モデリングし直したりしています。

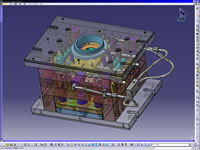

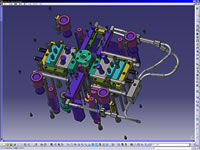

金型の部分に関しては、CATIAからのデータは、Space-E CAA V5 Based CAMを使っています。弊社もいろいろCAMは所有していますが、データ変換が必要になります。例えば、CAMに連携していないCADでは、データ変換してからCAMに渡さないといけません。もし変換化けがでると、データを修正してから経路を作成しなくてはいけませんが、Space-E V5CAMではその必要がありません。

CATIAが自動車業界を筆頭に、コンシューマに浸透してきていますので、そういう意味では今後、データは共通でCATIA V5~Space-E V5が主流になるのではないかと思います。まずお客様のCADありきで、弊社はRPとCAMですから、CATIA V5~EOSINT~Space-E V5の流れで完結させたいですね。Space-E V5導入に際しては、HZSの協力でダッソー・システムズ プロヴァンスを訪問することができましたし、今後もHZSとアライアンスを組んで、効果を出していきたいと考えています。

今後の取り組み

【社員一人一人の取り組み】

課長 松村 実 様

現在、EOSINTで生産する現場は、4名で、平均24歳くらいです。

昨年の9月には、EOSINTを導入してから、弊社史上最高の売り上げを達成しました。効率よくEOSINTを活用するコツは、モデルの形状分析とモデルのレイアウト、そして最後に後処理ですね。お客様のリクエストはいろいろですから、何時でもそれに応えられるようにしなくてはなりません。

弊社は、基本的には1つの仕事を1人が責任を持って行います。ものをつくる責任の所在を明らかにするためということもあります。造形の過程が完結するまでは、1人で担当するようにしています。効率を考えると、どちらがいいのかとも思いますが、みんなモチベーションが高いですし、パンチの効いたものづくりを目指して日々努力することを忘れず、気合いとガッツでやっていますよ。

自分のやりたいことは、上司にきちんと伝えられるような環境を作りたいと思います。会社としてあまり大きくはなりたくないのですが、常に最先端のことをやっていきたいと思っています。そのために、社員一人一人がが技術の変化を生み出す努力をしています。

【ナレッジの活用】

今後の課題として、まず、ナレッジをどう管理していくかがポイントになってくると思います。ものをつくる前に部品構成から作業手順書ができ、手順書を順番に追っていけば、基本的なところまでは新人でもできます。管理者は、それをより早くできないか、製品によって少しずつカスタマイズしていくことができないか、考えていくという取り組みを、今年はやっていきたいと思っています。

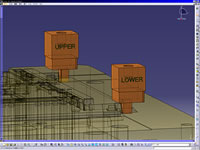

次に、CATIAのパワーコピーがひとつのポイントで、それをうまく利用したいと考えています。試作会社と金型会社のCAMは違います。試作会社は、1つの部品に対して製品自体を作製するために、キャビとコア両方削り込まないといけない。金型の場合には型設計だけ行うと、一つの部品がキャビとコア2部品に分かれてきて、削り方も違いますし、いろいろな部分が変わってくるので、同じ人間ではできません。モデルを削っている人間が金型を削るのは難しいので、なるべく共有できるようなシステムにしていきたいと思っています。

そのためには、マネジメントするツールの必要性も感じています。また、個人の技術に頼らなくてもいいようなシステム運用をすること。それができれば、また一回り大きな会社になれるのではないかと思います。

【さらなるEOSINTの活用】

現在の設計では、アンダーカットになるとわかった瞬間に、金型のコストがかかることもわかります。

EOSINTでは、アンダーカットと呼ばれる部分もすんなりできてしまいます。EOSINTを量産品に適用できるかというと、例えば、高付加価値製品の特別なパッケージ(ケース) などがEOSINTで造形できれば、台数も多くありませんし、アンダーカットなど意識しなくてもよいので、活用が拡がるのではないかと思います。そうすると設計の仕方もたぶん変わってきます。そういった啓蒙がどこまできるか、EOSINTが量産に適用したときに、今まで金型でしか育っていない設計者の思想を変えていけるかということが、今後の一つのポイントだと思います。アンダーカットを考えなくてよければ、本当に自由なデザインができますからね。自動車のライトのカバーも、アンダーカットがあるため、本来はばらばらに作製するのですが、弊社では、設計者がEOSINTで造形すると決めているので、アンダーカットに関係なく作製しています。

そういう文化を作ってしまえば、かなり活用の幅が拡がると思います。弊社はこの約30年、常に最先端のものづくりをお客様に提案し続けています。

またEOS社には、今以上に大物の造形ができるようにして欲しいと思います。その一方で、ハイレゾリューションの小物にも対応して欲しいです。ハイレゾリューションができるとまた違った市場が出てきます。

HZSについて

【日本のRPシステムに】

まず、材料コストの低減ですね。大物の造形が多いですから、それなりにコストがかかってしまいます。また、造形機を日本向け仕様にして欲しいと思います。ぜひHZS主導でカスタマイズ、つまり日本の知恵が入ったマシンになってくれるといいと思います。

【アジアから世界に】

平野 洋一 様

昨春、ドイツで行われたEOS社のインターナショナルユーザーミーティングで、弊社でのEOSINT活用について発表しました。EOSINTは、ヨーロッパ・アメリカで使われていて、世界の技術と比較できますから、モチベーションも上がりますし、世界No.1を目指して頑張ることができます。EOSのユーザの中では5本の指に入ることを目標にしています。どうしても、ヨーロッパが優先されてしまいますから、情報をより早く、多くいただくためにも、日本でも一生懸命使っていることをアピールするのが大事だと思います。世界No.1を決定するEOSINT技能オリンピックをやってもらえれば、さらにやりがいがでますね。

【HZSへの期待】

それから、ユーザーミーティングをぜひアジアでやってもらいたいです。ヨーロッパでは毎年開催ですが、EOSの目をアジアに向けさせるためにも必要だと思います。日本には半年から1年遅れでシステムがやってくるのが現状ですから、ぜひ開催して欲しいです。市場拡大にもなりますし、韓国や中国からも来やすいですしね。アジアに市場が増えれば、材料費も安くなってくるかもしれません。HZSが中心になって、アジアの結束が固まればと思います。

おわりに

「GRADEの時代にはお付き合いがなかったが、RPをきっかけに今はすかっりHZS色になってしまいました」とのお言葉に、弊社への期待の大きさを改めて感じました。大変お忙しいところ、貴重な時間をさいてお話を聞かせていただき、ありがとうございました。この場を借りてお礼申し上げます。

会社プロフィール

湘南デザイン株式会社

| 本社 | 神奈川県相模原市橋本台3-6-1 |

|---|---|

| 創業 | 昭和42年12月 |

| 資本金 | 6,600万円 |

| 事業内容 | IT家電、ショー用自動車の試作モデル製作 |

寸法:600×300×350mm 4部品をP700で造形 造形時間:35時間 仕上げ/塗装:約10時間 |