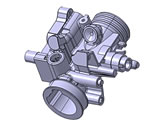

世界的な自動車部品メーカーとしてご活躍される株式会社ケーヒン様。二輪・四輪用各種部品の開発、製造により蓄積されたノウハウや高い技術力をベースに、より競争力のある提案型企業を目指し、総合システムメーカーへと進化されています。モータースポーツでも世界トップレベルの技術は活かされており、自動車レースのF1をはじめ二輪ではGPレースなど、数多くのレース用部品を提供されています。

今回は、Space-E CAA V5 Based(以下Space-E V5)による金型設計テンプレート化のプロジェクトの目的、効果について、生産・販売本部 エンジニアリング部 塑型技術課 技師 上原徹也様、長田康様、伊藤心貴様、早川毅様にお話をお伺いしました。

事業内容・エンジニアリング部について

エンジニアリング部

塑型技術課

技師 上原 徹也 様

当社は、4輪、2輪用各種製品の燃料供給系を中心としたエンジン系、駆動系、シャシー系などへの機能部品からエアコン、産業用バルブ、さらには最先端の電子制御ユニットなど、さまざまな製品を開発、製造しています。

我々の所属するエンジニアリング部は、いろいろな製品開発の上流部分に位置付けられ、塑型技術課は、構想設計や金型設計を担う部署です。日程を守り品質の良いものを出すことが第一で、さらにその中でいかに新しい取り組みをやっていくかが基本だと考えています。

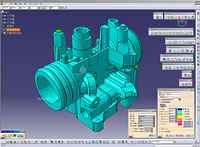

CATIA V5の旨味を活かすための選定

2007年6月に担当部長から、もっとCATIA V5で金型設計ができるようにと一言いわれました。これがきっかけで、自発的にプロジェクトを立ち上げて具体的な取り組みを始めたのです。すでにCATIA V5を導入して3年経っていましたが、CATIA V5の旨味を知らないまま使っていたという感じです。ナレッジやマクロのことは知っていましたが、講習を受けたわけではないので、何をどうすれば作れるのかが分からず、いろいろと調べていくと金型設計テンプレートを作ることでCATIA V5を金型設計に活かせることが分かりました。そのとき、いろいろなソフトを調査しました。まず、現状分析を2ヶ月行い、いろいろなメーカーに行って市場調査も3~4ヶ月行いました。そして選定項目として上げたのは、システムの長所、短所、CATIAの技術力、教育の充実、拡張性、メーカーサポート、実績など、さまざまな観点から点数を付けて検討しました。

エンジニアリング部

塑型技術課

長田 康 様

当社の近くに、NDESのお客様がいたので、そこからも情報を入手しました。CATIA V5以外のソフトも検討しましたが、開発の設計データがCATIA V5なので、異なるCADだとデータ変換の問題が残ります。

また、単なる金型設計テンプレートではなく、もっとCATIA V5の美味しいところを使いたいという観点で、拡張性やメーカーサポートを重視すると最後に残ったのはSpace-E V5でした。

また、コンサルティングも依頼する予定だったので、我々の進め方も踏まえて何回かプレゼンテーションをしてもらいました。将来的には、金型の全自動設計ができる時代がくるだろうという夢を持っていたので、NDESの最初のプレゼンテーションで、将来できるかもしれないと感じたのが決め手となりました。それからはNDESと一緒にやっていければ、できそうだという気持ちが強くなり、Space-E V5を導入してコンサルティングをお願いすることにしました。

金型設計のテンプレート化へ

■現状の課題は

エンジニアリング部

塑型技術課

伊藤 心貴 様

お客様のCATIA V4の全廃に伴って、当社の中でも完全にCATIA V5での設計になるため、金型設計もV4からV5への移行が必要になってきました。ただ、これにはいろいろな課題が残っていて、まずCATIA V5の操作が難しいということです。そして3次元設計のオペレータ不足ということがあげられます。これまで金型設計は2次元図面を主体にやってきたので、2次元図面のベテラン社員になると、これから3次元設計になってもなかなか入っていけない状態です。あとは、いかに早く金型を作るかという日程の問題もあります。お客様の開発期間も短くなり、日程も詰まってきているので、さあ、どうしましょうかというところから始まりました。

■NDESとディスカッションしながら

これまでは、2次元ベースの金型設計を部分的に3次元にしていましたが、本来の3次元金型設計のフローにするにはどうすればいいのか手探り状態でした。NDESの技術スタッフとディスカッションしながら考えていきました。その中で、Space-E V5への要望も含めて、鋳抜きピンの自動設計、製品肉厚チェックなど、思いつくままに提案しました。このような要求の中で、短期間で改善された項目もあったのでありがたく思いました。

これまで当社の開発サイドでは、コンサルティングを入れたことはありますが、エンジニアリング部では初めての取り組みです。NDESには、実際に入り込んでシステム構築に携わってもらいました。

■テンプレート化するメリットとは?

2次元設計では、人のスキルによる要因が大きく、経験による差、設計能力の差などがあり、その部分をSpace-E V5の機能でカバーできないかということを検討しながら進めました。特に金型の完成後に不具合が見つかるということがないよう、図面チェックの段階で見つけ出す必要がありますが、どうしても人がチェックするのでゼロにはできませんでした。たとえば、エジェクタピンと冷却通路が導通して水漏れを起こすケースのようなケアレスミスです。これをSpace-E V5で冷却穴に近いところでのクリアランスチェックをテンプレートに組み込むことで、ミスを防止できるようにしました。

昔は、2次元図面に意志を入れていたので、コンマ代のR指示まで全て図面に記入していました。製品図面と全く同じものを作ろうとすると、そこまで図面に書き込む必要があったのです。さらに、その細かい図面を蛍光ペンが磨りつぶれるほどチェックしていたので、その工数もかなりかかっていました。今回のテンプレート化でチェック工数もかなり削減でき、本来の金型方案について検討する時間や、製品の品質に関わることに時間をかけられるようになりました。とにかく、モデル形状を正確に作っておけば、金型に転写されるので、細かい彫込図面が不要になることも大きな効果です。

金型設計は繰り返し作業が多いので、それを自動化することで、最終的には金型の品質が向上できる金型設計テンプレートができています。

■使う人に喜んでもらいたい

入社当時、鋳造の現場に入ると一見こわそうな先輩ばかりで、接するときもかなり緊張しながらやっていました。初めて構想設計から担当した金型のTRY1の際に、「この型は良い型だ」とその先輩にほめてもらいました。そのことが嬉しくて、使う人に喜んでもらいたいという気持ちをずっと持ち続けていました。この思いがテンプレートにも入っています。

テンプレート化の効果は

■金型設計の工数削減

このプロジェクトの一番のテーマである工数削減は、金型設計をテンプレート化することで30%達成できました。今後、次のステップの仕組み作りをすることによって、それ以上の削減も期待できます。

これまでの図面ベースだと、部品図は修正しても、組図の修正を忘れることもあったので、チーム設計していると、他の人がその組図を見て他の部品図を作ったとき間違いが発生することもありました。それが3次元設計では、1回の操作に全て連動するので、複数の修正が不要です。テンプレートには、干渉チェックの手順も組み込んだので、設計ミスも減りました。

■金型設計のノウハウを標準化

これまで、ベテラン社員が設計している型のノウハウを新人に教えることが難しかったのですが、ノウハウを伝承するツールとしてもテンプレートは使えます。たとえば、この部分はどうやって決めているのかというロジックなど、計算式を見ることで設計の経緯が分かります。ベテランの設計を標準仕様にまとめてテンプレートに組み込んでいるので、これまでベテラン社員の頭の中でやっていたことを共有化できます。今までの2次元設計のテンプレートであれば、全く違うものがきたとき、新人はどうやったらいいのか分からなかったと思います。

このテンプレートを作るために業務を標準化することが一番大変でしたが、標準化することで3次元設計のフローも明確化されました。

■製作部門との意思の疎通を図る

エンジニアリング部

塑型技術課

早川 毅 様

これまで金型製作部門には、図面のみを渡していたので、図面の問い合わせの電話も多かったのですが、3Dモデルと図面を渡すようになると、問い合わせがなくなりました。3Dデータを見てNCデータを作成してもらっています。3Dデータを出すことで、自分たちの設計の要件が伝わりやすくなり、製作部門との意思の疎通がスムーズに取れるようになりました。

次のステップへ

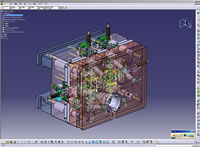

■3Dデータで皆が楽になる仕組み作り

まず、思い通りのテンプレート化を実現できましたが、これで終わりではなく、今後どうつなげていくかが残っています。たとえば、金型設計で使いやすい3Dデータが開発サイドから流れてくる仕組み作りなどです。もっと3Dデータを利用して、皆が楽になることを広めていきたいと考えています。

このプロジェクトチームで、短期間で3次元金型設計をテンプレート化できたことは、部門内で評価をいただいています。このことで、違う部門でもSpace-E V5を導入する動きも出てきたので、今後は開発サイドも含めて会社全体でCATIA V5データをさらに有効活用し、今以上に効率を上げるための取り組みを進めていきたいと考えています。

■テンプレートを発展させる

今後、どのようにテンプレートを発展させていくかを検討しています。これまで手計算でやっていたことは、スムーズにテンプレートにできましたが、これまでの手計算でもできていない計算というのがあります。強度計算の中でも計算できていないところを3次元金型設計によって、できるようにしたいのです。

また、金型設計から加工パス出しまでがテンプレート化できれば、金型設計とCAMはかなり近付いてくると思います。CATIA V5とSpace-E V5、そして5軸加工機があれば、放電レスで全部マシニングだけで切削することも提案できます。

金型設計のチェックは、たとえば、帰るときにスタートボタンを押すとバッチ処理で自動的にチェックが始まって朝にはレポートができているのが理想です。寝ている間に何かさせることはないのか、常々考えています。今回のテンプレートには、自分が困ったことを入れて、新人が使いやすいようにしたいと考えて作りました。ただ、この設計のひな形を使えば、設計の本質が分からないまま使っても金型設計ができます。それがこれからの課題です。ガチガチのテンプレートではなく、新しいことに挑戦できる部分も残していきたいと考えています。

■Darwin Vueの利点を活かす

最初は、3Dデータの承認という話があったので3DビューワのDarwin Vueを購入しました。今後、Darwin Vueを使っての具体的な枠組みを詰めることが課題ですが、CADを使っていない部署で寸法を出したいというニーズもあります。CATIA V5の生データを読める利点を活かして、データが開発から一気に流れるようになったときに、誰でもすぐ見れるというツールとしても考えられます。

プロジェクトチーム

「金型設計でCATIA V5を使いこなす」という目的で発足したプロジェクトチーム。このチームの人員構成は良かったと思います。チーム構成は新人、中堅社員、ベテラン社員で、技術力評価のレーダーチャートで個人の得意、不得意分野を合わせると6角形のきれいな形になりました。新人は、金型を勉強しながらCATIA V5、Space-E V5を3ヶ月で使いこなせるようになり、ナレッジ担当です。中堅社員は、サーフェス、ソリッドに強く、実務との比較検討をしながらの進行役です。そして、方向性や将来性を考えた仕組み作りはベテラン社員の役割です。それぞれ持ち味があって成り立っています。このメンバーだからこそ、発展性のあるテンプレートができたのだと思います。

NDESへ

NDESでSpace-E V5を使って設計から加工データまで作成し、実際に削って見せてもらえると、設計から加工までトータルなシステムだと実感でき、他部門へもアピールできます。今後もCAMまでのテンプレート化の支援をNDESにお願いしたいと考えています。

おわりに

いろいろなお話をお聞きするうちに、プロジェクトチームの構想や思いを実現するために、NDESがお手伝いできたことをありがたく感じました。

大変お忙しいところ、貴重な時間をさいてお話を聞かせていただき、ありがとうございました。

会社プロフィール

株式会社ケーヒン

| 本社 | 〒163-0539 東京都新宿区西新宿一丁目26番2号 新宿野村ビル |

|---|---|

| 設立 | 昭和31年(1956年)12月 |

| 資本金 | 6,932百万円 |

| 売上高 | 339,320百万円(平成20年3月期:連結) |

| 従業員 | 4,369名 |

| 角田第二工場 | 〒981-1582 宮城県角田市佐倉字宮谷地3番地 |

| 事業内容 | 自動車および輸送機器向けの部品・機器・システムの開発、製造、販売。 |