フロントローディングソリューション

| 営業本部 地域営業統括部 東日本営業部 部長 北田 幸雄 |

はじめに

私たちは、従来の商品単体でのご提案だけでなく、お客様のニーズに合わせた業務の効率化および改革を行っていただけるように、トータルソリューションのご提案を行っています。

そのご提案のひとつとして、「人とシステム No.65」にSTLの活用例(トータルソリューションのご提案(1)STLの活用例)をご紹介しました。今回は、2つ目のご提案として、フロントローディングソリューションについてご紹介いたします。

フロントローディングソリューションのご提案

ものづくりの工程では、下流工程での不具合により設計変更が発生した場合、設計変更にかかるコスト、時間が膨大となります。そのため、下流工程の問題点を早期に捉え、製品設計の初期段階でコスト、品質を考慮するというフロントローディングに取り組むことが重要となります。

しかし、単純に製品設計の初期段階にリソースを多くつぎ込むだけでは、設計者の負担が大きくなるだけです。そこで、解析ツールを活用したり、下流工程で発生した問題を次回の設計に生かすために情報を一元管理したり、コミュニケーションを取ることができるフロントローディングソリューションが重要となります。

ここでは、樹脂部品でのフロントローディングソリューションをご説明します。

樹脂部品における製品設計での

流動解析システムを導入するメリット

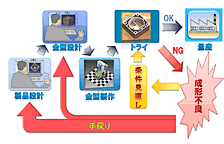

初期の設計段階で、成形時の問題点をある程度予測できれば、製品設計まで手戻りすることはありません(図1)。

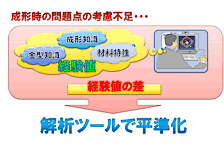

しかし、製品設計者が成形時の問題点まで考慮して設計するためには、金型、成形、材料特性などのさまざまな知識が必要となります。この知識は、一般的に経験を積むことにより習得できますが、経験値には差があります。

そこで、流動解析システムを利用することにより、製品設計時の経験値の差を平準化できます(図2)。

樹脂部品における金型設計での

流動解析システムを導入するメリット

(クリックすると拡大画像が表示されます)

(クリックすると拡大画像が表示されます)

(クリックすると拡大画像が表示されます)

成形材料や成形方法は、日々進化しており、いかなる状況においても品質を一定に保つことが重要です。しかし、寸法が公差内に収まらない、ヒケ・ソリ・ガスだまりが発生するなど、常に問題が発生します。そのため、設計者は完成した成形品から、さまざまな手戻りの要因を予測して対処します。例えば、その要因として金型の表面温度のバラツキが大きいのか、ゲート位置が適切でなかったのか、樹脂流動がよくなかったのか、などを考えて対処することになります。ですが、新しい材料、新しい成形方法になると、経験不足による予測不能な場合が多く、試作に多大な時間を費やすことになります。

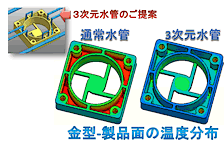

そこで、流動解析システムを活用してデジタルトライすることにより、事前に不具合箇所を予測できます。さらに試作回数を減らし、金型の製作時間を大幅に短縮できます(図3)。

また、流動解析システムを導入すると、新しい技術へのチャレンジも可能になります。

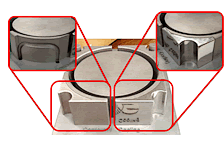

例えば、成形性向上によるサイクルタイムの短縮は、永遠の課題ではないでしょうか。この流動解析システムによるデジタルトライが可能になれば、新技術である3次元水管を用いることで成形サイクルの短縮につなげられます。この3次元水管は、3DプリンターであるEOSINT M(金属)で造形することができます。(図4)。

EOSINT Mは、マルエージング鋼の材料が使用できるため、硬度55HRCまで対応できます。これで、量産用の射出成形金型、ダイカスト金型への適応が可能です。そして、3次元水管を実現すれば金型温度を均一化することができ、成形品の精度が安定します。また、冷却効率が向上するのでハイサイクル化にもなります。さらに、従来の水管レイアウトは部品により制限が多く時間がかかっていましたが、自由なレイアウトが可能になり、金型レイアウトの工数削減を実現できます。

EOSINTの造形機は、金属だけではなく樹脂のラインナップもあるので、試作品の内製化で製品設計の効率化も行えます。

フロントローディングにおける

部門を越えた情報共有

流動解析システムで試行錯誤を繰り返しても、そこで得た情報を部門内、また部門間で共有できなければ、同じことの繰り返しになります。いざ作業を開始しようとしても作業者間で情報が散乱していて、基になる情報がどこにあるのか、情報を見つけても事前にどのような検討をしたのか、またどこまで情報が共有できているのか、という状況では、工程ごとに効率化を行っても根本的な解決にはなりません。

この状況を解決するツールとしてDarwinVueをご提案します。DarwinVueは、打ち合わせ機能を搭載した3次元ビューワーです。寸法などの計測機能、3次元手書きツール、議事録機能(部門間、業者間でやりとりを記録するコミュニケーション機能)、Excelや画像、解析結果の動画などを添付する打ち合わせ機能などがあり、情報伝達が円滑にできるツールです。

また、Manufacturing-Space(クラウド)のPDMサービスを利用することにより、部門を越えたデータ共有も実現できます。

これで、今まで個人で持っていた情報を一元管理でき、さらに全ての製品情報を1つのファイルで管理できます。

おわりに

各部門でのフロントローディングも重要ですが、ここで得た情報を伝達、共有することにより、本当に価値のあるフロントローディングが行えます。

私たちもお客様の環境や課題を一緒に考え、価値あるソリューションをご提案しますのでご期待ください。

関連するソリューション

関連するソリューションの記事

- 2025年05月15日

-

最新バージョン

Space-E 2024 R1リリースのお知らせ

- 2025年05月15日

-

東海炭素株式会社 様

5軸加工の優位性を生かし

ファインカーボンの生産性向上と差別化を図る

- 2024年04月01日

-

Space-E 新バージョン 2023 R2

リリースのお知らせ

- 2024年04月01日

-

片山工業株式会社 様

金型技術者の育成強化を図り

成長するグローバル企業

- 2023年07月01日

-

5軸加工 技術情報 連載vol.4

負荷制御を活用した5軸荒取り

- 2023年07月01日

- Space-E 新バージョンCAM 2023、Version 5.11リリースのお知らせ

- 2023年01月10日

-

第31回 日本国際工作機械見本市

JIMTOF2022 出展のご報告

- 2023年01月10日

-

第25回 関西 設計・製造ソリューション展

出展のご報告

- 2023年01月10日

-

5軸加工 技術情報 連載vol.3

CAMの自動中取りと3+2の有効性について

- 2023年01月10日

- 新製品「Space-E/5Axis 2022」のご紹介

- 2022年10月10日

- INTERMOLD名古屋 出展のご報告

- 2022年10月10日

-

5軸加工 技術情報 連載vol.2

東台精機/HEIDENHAINの優位性

- 2022年10月10日

- 新商品「Space-E/CAM 2022」のご紹介

- 2022年07月01日

-

5軸加工 技術情報 連載vol.1

異形工具の活用と効果

- 2022年06月14日

- 「IT導入補助金2022」のお知らせ

- 2022年04月01日

- Space-E Version 5.10リリースのお知らせ

- 2021年07月10日

-

金型づくりの自動化を目指した

「Mold Future Space - OKINAWA」の取り組み

- 2021年07月10日

-

4事業部のご紹介(2)

製造ソリューション事業部

- 2021年03月01日

- 補助金・助成金診断サイト開設のお知らせ

- 2021年01月01日

-

Manufacturing-Space® Version 4.6

新機能のご紹介

- 2020年04月01日

-

大連永華技術有限公司と中国における代理店契約締結

-日軟信息科技(上海)有限公司の閉鎖について-

- 2020年04月01日

-

Manufacturing-Space® Version 4.5

新機能のご紹介

- 2019年10月01日

-

Manufacturing-Space® Version 4.4

サービスインのお知らせ

- 2019年07月01日

-

Space-E Version 5.8リリースのお知らせ

~自動化に向けて進化する~

- 2019年04月01日

-

Space-E

マルチスレッド技術による

特殊隅取りモーフィングモードの高速化

- 2019年04月01日

- Manufacturing-Space® Version 4.3 新機能のご紹介

- 2019年01月01日

-

CAD/CAMシステムオンラインサポートサイト

e-support リニューアル公開のお知らせ

- 2018年10月01日

-

Manufacturing-Space® Version 4.2

サービスインのお知らせ

- 2018年07月01日

-

経済産業省のプロジェクト参加報告

「標準の利用/活用推進委員会」の活動について

- 2018年04月01日

- NTTDATA (Thailand) co., ltd. 活動報告

- 2018年04月01日

-

沖縄マニファクチャリングラボの取り組み

5軸加工機能の強化および実用化に向けて

- 2017年07月01日

-

Manufacturing-Space®が目指す

方向とロードマップ

- 2017年07月01日

-

クラウドを利用した

「ものづくり産業」の生産性向上

- 2017年04月01日

-

Space-E Ver.5.6リリースのお知らせ

~沖縄マニファクチャリングラボの研究成果を反映~

- 2017年01月01日

- スロッシング予測に対するCAEの適用

- 2016年07月01日

-

第1回 名古屋 設計・製造ソリューション展

出展報告

- 2016年04月01日

-

Space-E Version 5.5リリースのお知らせ

~生産準備業務の効率化を目指す~

- 2016年02月22日

- ものづくり業界向け「オートサーフェス」サービスを提供開始

- 2016年01月01日

-

沖縄マニファクチャリングラボにおける

5軸加工機能の技術開発

- 2015年10月01日

-

複合成形CAEソリューションと

3D TIMON最新機能のご紹介

- 2015年07月01日

-

トータルソリューションのご提案(4)

PDMを活用した鍛造解析向けトータルソリューション

- 2015年07月01日

-

Space-E Version 5.4 リリースのお知らせ

~まずは削ることから刷新~

- 2015年04月01日

-

トータルソリューションのご提案(3)

NDESがご提案するトータルソリューションとは

- 2015年01月01日

- マニファクチャリングラボ(沖縄)の取り組みについて

- 2014年10月01日

-

トータルソリューションのご提案(1)

STLの活用例

- 2014年07月01日

- Space-E Version 5.3 リリースのお知らせ

- 2013年09月25日

-

金型業界初のクラウドサービス「Manufacturing-Space®」

10月1日サービス開始

- 2012年10月01日

- 雲をつかむような話し

- 2010年04月01日

-

3Dコミュニケーションツール

Darwin Vue Ver.1.10 のご紹介

- 2009年10月01日

-

Darwin Vue 新オプションを発表

―「JTリーダー」、「マルチCADリーダー」―

- 2009年04月01日

-

3Dビューワとは違うコラボレーションツール

製品設計と生産現場を近づけるDarwin Vue

- 2009年04月01日

-

PLM技術レポート(第10回)

Darwin Vueによる図面レス運用の事例紹介

- 2009年01月01日

-

PLM技術レポート(第9回)

Darwin VueによるPLM連携の強化について

- 2009年01月01日

- CAE"3D TIMON"のご紹介

- 2008年10月01日

-

PLM技術レポート(第8回)

各種システムによるPLM連携の強化について

- 2008年04月01日

-

金型構想設計を表現する3Dコラボレーションツール

製品設計と生産現場を近づけるDarwin Vue

- 2007年07月01日

- Darwin Vue Ver.1.7 新機能のご紹介

- 2005年10月01日

- Darwin Revue / Darwin Vue Ver.1.5をリリース

- 2005年01月01日

- Darwin Revue/Darwin Vue Ver. 1.4をリリース

- 2004年04月01日

- マルチCADビューワ「Darwin Vue」のご紹介

- 2003年10月01日

-

樹脂流動解析の最新技術について

―東レ TIMONシリーズのご紹介―