5軸加工機能の技術開発

| 株式会社NTTデータエンジニアリングシステムズ 開発本部 ソリューション開発統括部 基盤ソリューション開発部 CAD/CAMソリューション課 課長 堀川 茂稔 |

はじめに

沖縄マニファクチャリングラボでは、金型加工の生産性向上を目的とした技術開発を行っています。現在、取り組んでいる技術開発は、3軸から5軸加工における工程最適化・割り出し加工、4・5軸加工機能です。次期Space-E/CAMおよびManufacturing-Spaceに搭載予定や開発途中の機能もありますので、いくつかご紹介いたします。

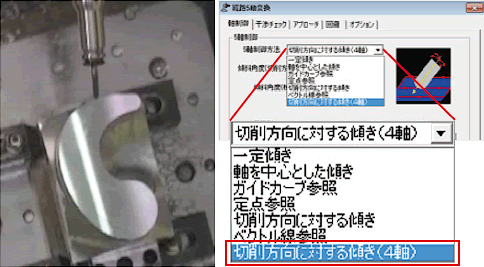

4軸自動干渉回避

傾斜軸を固定して、回転軸のみ制御する同時4軸加工において、テーブルの動作がスムーズになるような制御方法を追加しました。これにより、急激な速度変化による仕上がり面の傷を防止できます(図1)。

本機能はSpace-E/CAM Ver.5.4に搭載しています。

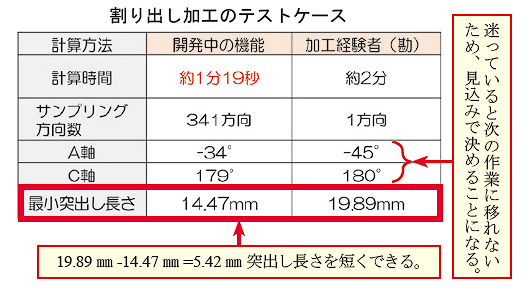

割り出し角度の算出

割り出し加工の支援機能として、GPU(グラフィックスプロセッシングユニット)を利用した工具最小突出し長さと工具軸を算出する機能を開発中です。これにより、割り出し角度の検討にかかる時間を最大で約60%削減できる結果を得られています。その上、割り出し方向を算出するとき、加工経験者の勘であれば迷っていると次の作業に移れないため、見込みで決めることになりますが、割り出し角度を算出する支援機能であれば、最良の割り出し方向を決めることができます。

また、突出し長さの最適度が手作業よりも高くなることも確認できています。テストケースでは、最大5.4ミリも突出し長さを短くでき、副次効果として工具負荷低減に効果があることを実証しています(図2)。

5軸荒取り

5軸加工の生産性向上を目的に、5軸荒取り加工の検討を行っています。これが実現すると、金型形状から部品加工までさまざまな形状に対して5軸加工で荒取りが行えるようになります。

具体例の紹介

5軸荒取り機能の活用シーンおよびメリットを挙げます。

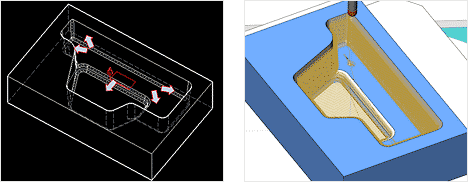

深物金型の加工

オイルパンの金型のように加工形状が深い場合、小径工具ではシャンクや焼きばめホルダが干渉するため、割り出し加工を行う必要があります(図3)。

この割り出し加工の回数が少なければ手間もかかりませんが、CAD/CAM操作と割り出し加工の準備を繰り返すため、5回以上の割り出し加工を行う場合は、かなりの工数増になります。このため、作業者の負担が大きくなり、その結果、ケアレスミスを誘発することも考えられます。このような場面に5軸自動回避が可能な5軸荒取り機能を活用することで、割り出し方向やホルダ干渉を気にすることなく、加工ができるようになります。

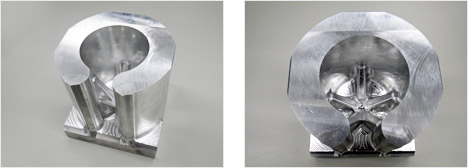

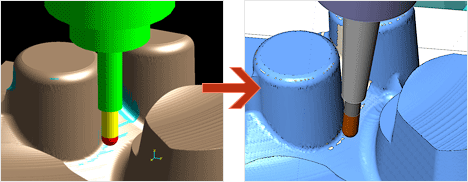

工具軸設定が複雑な形状

現在の5軸加工機能では、工具軸設定により加工時の工具動作を制御します。しかし、複雑な形状においては設定に手間がかかることがあります。

例えば、以下の形状のように内側と外側の間口が細く、焼きばめホルダが通らない形状の場合には、加工範囲を区切ったり、工具軸方向を制御するガイドカーブを適宜設定したりします。このように、ホルダを干渉させないために試行錯誤を行い、最適な工具軸の設定ができるまで繰り返す必要があります。

こうした形状においては、工具軸の制御を自動的に行う干渉回避機能はとても有効です(図4、5)。

起伏の多い形状

立ち壁の下部に小径フィレットがあるような部位の加工は、3軸加工であれば工具突出し長さがとても長くなり、安定した加工ができません。そこで、突出し長さを短くしたツールセットにて加工するため、同時5軸加工へ変換する機能を開発しました。これにより、ホルダが干渉しないように工具軸を傾斜させることで安定した加工ができます(図6、7)。

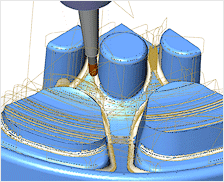

ギア形状

ギア形状のような部品加工形状においても、5軸荒取り機能は効果を発揮します。これまで、工具のシャンクやホルダの干渉を避けるために工具軸の設定で手間がかかっていた加工形状に対して、自動的に干渉を回避できます(図8)。

おわりに

今回ご紹介した5軸加工機能以外にも、実際の加工にトライしながら既存の3軸加工機能のブラッシュアップも実施しています。技術開発の成果については、随時Space-E/CAMおよびManufacturing-Spaceに反映する予定ですので、ご期待ください。

関連するソリューション

関連するソリューションの記事

- 2025年05月15日

-

最新バージョン

Space-E 2024 R1リリースのお知らせ

- 2025年05月15日

-

東海炭素株式会社 様

5軸加工の優位性を生かし

ファインカーボンの生産性向上と差別化を図る

- 2024年04月01日

-

Space-E 新バージョン 2023 R2

リリースのお知らせ

- 2024年04月01日

-

片山工業株式会社 様

金型技術者の育成強化を図り

成長するグローバル企業

- 2023年07月01日

-

5軸加工 技術情報 連載vol.4

負荷制御を活用した5軸荒取り

- 2023年07月01日

- Space-E 新バージョンCAM 2023、Version 5.11リリースのお知らせ

- 2023年01月10日

-

第31回 日本国際工作機械見本市

JIMTOF2022 出展のご報告

- 2023年01月10日

-

第25回 関西 設計・製造ソリューション展

出展のご報告

- 2023年01月10日

-

5軸加工 技術情報 連載vol.3

CAMの自動中取りと3+2の有効性について

- 2023年01月10日

- 新製品「Space-E/5Axis 2022」のご紹介

- 2022年10月10日

- INTERMOLD名古屋 出展のご報告

- 2022年10月10日

-

5軸加工 技術情報 連載vol.2

東台精機/HEIDENHAINの優位性

- 2022年10月10日

- 新商品「Space-E/CAM 2022」のご紹介

- 2022年07月01日

-

5軸加工 技術情報 連載vol.1

異形工具の活用と効果

- 2022年06月14日

- 「IT導入補助金2022」のお知らせ

- 2022年04月01日

- Space-E Version 5.10リリースのお知らせ

- 2021年07月10日

-

金型づくりの自動化を目指した

「Mold Future Space - OKINAWA」の取り組み

- 2021年07月10日

-

4事業部のご紹介(2)

製造ソリューション事業部

- 2021年03月01日

- 補助金・助成金診断サイト開設のお知らせ

- 2021年01月01日

-

Manufacturing-Space® Version 4.6

新機能のご紹介

- 2020年04月01日

-

大連永華技術有限公司と中国における代理店契約締結

-日軟信息科技(上海)有限公司の閉鎖について-

- 2020年04月01日

-

Manufacturing-Space® Version 4.5

新機能のご紹介

- 2019年10月01日

-

Manufacturing-Space® Version 4.4

サービスインのお知らせ

- 2019年07月01日

-

Space-E Version 5.8リリースのお知らせ

~自動化に向けて進化する~

- 2019年04月01日

-

Space-E

マルチスレッド技術による

特殊隅取りモーフィングモードの高速化

- 2019年04月01日

- Manufacturing-Space® Version 4.3 新機能のご紹介

- 2019年01月01日

-

CAD/CAMシステムオンラインサポートサイト

e-support リニューアル公開のお知らせ

- 2018年10月01日

-

Manufacturing-Space® Version 4.2

サービスインのお知らせ

- 2018年07月01日

-

経済産業省のプロジェクト参加報告

「標準の利用/活用推進委員会」の活動について

- 2018年04月01日

- NTTDATA (Thailand) co., ltd. 活動報告

- 2018年04月01日

-

沖縄マニファクチャリングラボの取り組み

5軸加工機能の強化および実用化に向けて

- 2017年07月01日

-

Manufacturing-Space®が目指す

方向とロードマップ

- 2017年07月01日

-

クラウドを利用した

「ものづくり産業」の生産性向上

- 2017年04月01日

-

Space-E Ver.5.6リリースのお知らせ

~沖縄マニファクチャリングラボの研究成果を反映~

- 2017年01月01日

-

5軸加工への取り組み

沖縄マニファクチャリングラボにおける

5軸加工機能の技術開発

- 2016年07月01日

-

第1回 名古屋 設計・製造ソリューション展

出展報告

- 2016年04月01日

-

Space-E Version 5.5リリースのお知らせ

~生産準備業務の効率化を目指す~

- 2016年02月22日

- ものづくり業界向け「オートサーフェス」サービスを提供開始

- 2015年07月01日

-

トータルソリューションのご提案(4)

PDMを活用した鍛造解析向けトータルソリューション

- 2015年07月01日

-

Space-E Version 5.4 リリースのお知らせ

~まずは削ることから刷新~

- 2015年04月01日

-

トータルソリューションのご提案(3)

NDESがご提案するトータルソリューションとは

- 2015年01月01日

- マニファクチャリングラボ(沖縄)の取り組みについて

- 2015年01月01日

-

トータルソリューションのご提案(2)

フロントローディングソリューション

- 2014年10月01日

- CAXA社との協業について

- 2014年10月01日

-

トータルソリューションのご提案(1)

STLの活用例

- 2014年07月01日

- Space-E Version 5.3 リリースのお知らせ

- 2013年09月25日

-

金型業界初のクラウドサービス「Manufacturing-Space®」

10月1日サービス開始

- 2013年07月10日

-

東南アジア地域における

Space-E販売代理店の支援強化について

- 2012年10月01日

- 雲をつかむような話し

- 2012年01月01日

-

導入支援レポート(第11回)

Space-E/Moldにおけるカスタマイズについて(2)

- 2011年10月01日

- Space-E Version 5.1 新機能のご紹介

- 2011年10月01日

-

導入支援レポート(第10回)

Space-E/Moldにおけるカスタマイズについて(1)

- 2011年10月01日

-

Space-Eで実現する

デジタルエンジニアリングにおける4つのCサイクル

- 2011年07月01日

-

導入支援レポート(第9回)

Space-Eにおけるプレス金型向けユニット部品構築方法(2)

- 2011年04月01日

- Space-E Version 5.0 新機能のご紹介

- 2011年04月01日

-

導入支援レポート(第8回)

Space-Eにおけるプレス金型向けユニット部品構築方法(1)

- 2011年01月01日

- 5軸加工およびSpace-E/5Axisのメリット

- 2011年01月01日

-

導入支援レポート(第7回)

Space-Eによる3次元金型設計を中心としたシステム構築

- 2010年10月01日

-

3次元CAD/CAM/CAE一体型システム

Space-E/Pressのご紹介

- 2010年10月01日

-

導入支援レポート(第6回)

Space-Eによる3次元金型設計の実現(3)

- 2010年07月01日

-

導入支援レポート(第5回)

Space-Eによる3次元金型設計の実現(2)

- 2010年04月01日

- Space-E Version 4.9 新機能のご紹介

- 2010年04月01日

-

導入支援レポート(第4回)

Space-Eによる3次元金型設計の実現(1)

- 2010年01月01日

- Space-Eの有効活用「電極設計の効率化」

- 2005年07月01日

- Space-E最新バージョンのご紹介

- 2005年01月01日

- Space-E Version 4.3のご紹介

- 2004年07月01日

- Space-E Version 4.2 Modeler & CAMのご紹介

- 2004年04月01日

- Space-E/Global Deformation Version 1.0のご紹介

- 2002年04月01日

- Space-E Version 3.1のご紹介

- 2002年04月01日

- Space-E/STEPのご紹介

- 2001年07月01日

- Space-E最新バージョンのご紹介

- 2001年07月01日

- Space-E/Mold Version 2.0のご紹介

- 2000年10月01日

- Space-E/SolidCAMの紹介

- 2000年07月01日

- Space-E/Moldのご紹介

- 2000年04月01日

- Space-E Version 2.1 のご紹介

- 1999年10月01日

- WindowsNT版 製図支援システム Space-E/Draw のご紹介

- 1999年07月01日

- Space-E Version 2.0 最新機能紹介と今後の展望

- 1999年01月01日

- Space-Eのご紹介