沖縄マニファクチャリングラボにおける

5軸加工機能の技術開発

| 株式会社NTTデータエンジニアリングシステムズ カスタマー&サービス事業本部 クラウドサービス事業部 第二開発部 基盤開発課 課長 堀川 茂稔 |

はじめに

沖縄マニファクチャリングラボでは、金型加工の生産性向上を目的にし、さまざまな技術研究を行っています。

今回は、Space-E/CAMおよびManufacturing-Spaceに搭載予定の機能として、既存加工機能の改良と新加工技術の開発の2点に絞ってご紹介します。

既存加工機能の改良

3D円弧アプローチと特殊隅取り機能の改良についてご紹介します。

3D円弧アプローチ

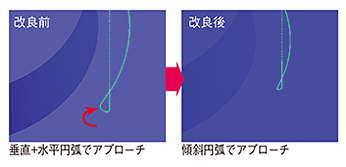

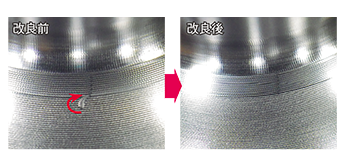

仕上げ加工において、被削材へ工具が接触していくアプローチには3D円弧アプローチがあります。これまでは、垂直円弧の後に水平円弧が続く経路となっており、前加工で仕上げた底面にキズが付く場合がありました(図1と図2の改良前を参照)。

今回開発した3D円弧アプローチは、傾斜した平面上を円弧で侵入する経路になるため、仕上げた底面にキズを付けることがありません(図1と図2の改良後を参照)。

この3D円弧アプローチは、等高線仕上げ、特殊隅取り、特殊ペンシルの仕上げ加工用の機能に搭載し、リリースはSpace-E/CAM Ver.5.6の予定です。

特殊隅取り

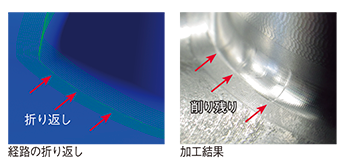

特殊隅取りの周回モードでは、折り返し部において削り残りが生じていました(図3)。

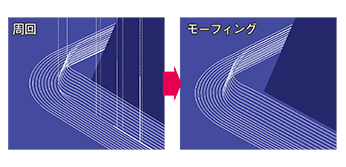

また、周回経路の接続部分が離れている場合は回避動作とアプローチが多くなっていました(図4左側:周回)。

そこで、周回経路により隅部を加工するのではなく、形状隅部を埋めていくモーフィング経路を生成するようにしました(図4右側:モーフィング)。このモーフィング経路は、外側から内側へ徐々に変化していく経路です。

これにより、回避数を低減し削り残りのない加工結果が得られます。

新加工技術の開発

割り出し加工や5軸加工機能における新加工技術の開発についてご紹介します。

3.5軸加工

割り出し加工の改良として、割り出し加工方向を自動的に算出する機能を開発しています。これは仕上げ加工用に開発している機能で、3軸経路を傾けて突き出し長さが最短になるような角度を算出します。本機能のリリースはSpace-E/CAM Ver.5.6の予定です。

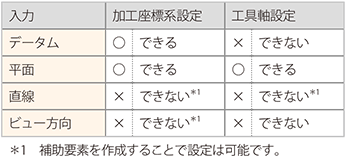

一方、手動で割り出し方向を指定する場合があります。このとき、データムや平面を指定することが多いと思いますが、Ver.5.5では加工方向の設定時に「加工座標系設定」と「工具軸設定」では行えることが異なります(表1)。

現状のSpace-Eでも割り出し方向の設定では、回転角度の入力や軸定義のベクトルを指定できますが、Modeler上の形状から指定できるのは平面のみです。

今後は、自動的に割り出し方向を算出する機能やビュー方向を割り出し方向に設定できる仕組みを検討していく予定です。

経路5軸変換

同時5軸加工機能の開発方針を検討する際に市場調査を行っています。そこで、日本国内において5軸加工が普及していない理由を調査したところ、以下のご意見を伺うことができました。

・特殊な形状に使うものだという固定観念

・3軸加工で十分間に合っている

・5軸による加工方法がよく分からない

一方、既に同時5軸加工に取り組んでいる人からは以下のご意見がありました。

・割り出し加工だけでは手間がかかる

・5軸加工は手放せない

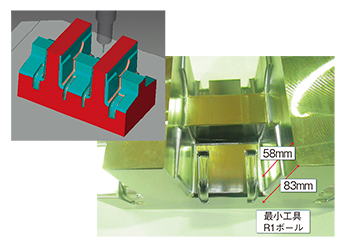

実際、同時5軸加工の活用範囲はインペラーやブリスクなどの羽根形状だけではありません。これまで工具の突き出しを長くして送り速度を遅くして3軸加工していたものが5軸加工で突き出しを短くすることにより、ビビリを抑えて短時間で加工できます。

もし、5軸加工が難しいとお考えでしたら、まずは3軸経路を5軸経路へ変換する機能をご利用ください。

今回改良した経路5軸変換機能では、3軸経路を5軸経路に変換する際にホルダとシャンクがモデルやストックに干渉しないよう工具姿勢を自動的に制御します。

これにより、簡単に3軸経路から変換した5軸経路を作成できるようになります。本機能のリリースはSpace-E/CAM Ver.5.6の予定です。

加工事例

図5のように立ち壁の下部に小径フィレットがあり、工具軸を横に倒すことができないため、手前に倒す必要があります。この場合においてもホルダが干渉しないように工具軸を手前に傾斜させた加工を実現できます。

3軸加工で焼きばめホルダに長く突出した工具を保持して送り速度を下げて加工を行うより、同時5軸加工にてミーリングチャックに短く突出した工具で加工を行う方がリードタイムの短縮が図れます。

おわりに

今回ご紹介した内容は、実際の加工にトライしながら技術開発を行っている機能です。この機能の多くはVer.5.6でリリースする予定です。

また、Ver.5.7以降の機能についても沖縄マニファクチャリングラボにて開発を進めています。

今後、技術開発を行った機能はSpace-E/CAMおよびManufacturing-Spaceに反映する予定ですので、ぜひともご期待ください。

関連するソリューション

関連するソリューションの記事

- 2025年05月15日

-

最新バージョン

Space-E 2024 R1リリースのお知らせ

- 2025年05月15日

-

東海炭素株式会社 様

5軸加工の優位性を生かし

ファインカーボンの生産性向上と差別化を図る

- 2024年04月01日

-

Space-E 新バージョン 2023 R2

リリースのお知らせ

- 2024年04月01日

-

片山工業株式会社 様

金型技術者の育成強化を図り

成長するグローバル企業

- 2023年07月01日

-

5軸加工 技術情報 連載vol.4

負荷制御を活用した5軸荒取り

- 2023年07月01日

- Space-E 新バージョンCAM 2023、Version 5.11リリースのお知らせ

- 2023年01月10日

-

第31回 日本国際工作機械見本市

JIMTOF2022 出展のご報告

- 2023年01月10日

-

第25回 関西 設計・製造ソリューション展

出展のご報告

- 2023年01月10日

-

5軸加工 技術情報 連載vol.3

CAMの自動中取りと3+2の有効性について

- 2023年01月10日

- 新製品「Space-E/5Axis 2022」のご紹介

- 2022年10月10日

- INTERMOLD名古屋 出展のご報告

- 2022年10月10日

-

5軸加工 技術情報 連載vol.2

東台精機/HEIDENHAINの優位性

- 2022年10月10日

- 新商品「Space-E/CAM 2022」のご紹介

- 2022年07月01日

-

5軸加工 技術情報 連載vol.1

異形工具の活用と効果

- 2022年06月14日

- 「IT導入補助金2022」のお知らせ

- 2022年04月01日

- Space-E Version 5.10リリースのお知らせ

- 2021年07月10日

-

金型づくりの自動化を目指した

「Mold Future Space - OKINAWA」の取り組み

- 2021年07月10日

-

4事業部のご紹介(2)

製造ソリューション事業部

- 2021年03月01日

- 補助金・助成金診断サイト開設のお知らせ

- 2021年01月01日

-

Manufacturing-Space® Version 4.6

新機能のご紹介

- 2020年04月01日

-

大連永華技術有限公司と中国における代理店契約締結

-日軟信息科技(上海)有限公司の閉鎖について-

- 2020年04月01日

-

Manufacturing-Space® Version 4.5

新機能のご紹介

- 2019年10月01日

-

Manufacturing-Space® Version 4.4

サービスインのお知らせ

- 2019年07月01日

-

Space-E Version 5.8リリースのお知らせ

~自動化に向けて進化する~

- 2019年04月01日

-

Space-E

マルチスレッド技術による

特殊隅取りモーフィングモードの高速化

- 2019年01月01日

-

CAD/CAMシステムオンラインサポートサイト

e-support リニューアル公開のお知らせ

- 2018年04月01日

- NTTDATA (Thailand) co., ltd. 活動報告

- 2018年04月01日

-

沖縄マニファクチャリングラボの取り組み

5軸加工機能の強化および実用化に向けて

- 2017年04月01日

-

Space-E Ver.5.6リリースのお知らせ

~沖縄マニファクチャリングラボの研究成果を反映~

- 2016年07月01日

-

第1回 名古屋 設計・製造ソリューション展

出展報告

- 2016年04月01日

-

Space-E Version 5.5リリースのお知らせ

~生産準備業務の効率化を目指す~

- 2016年02月22日

- ものづくり業界向け「オートサーフェス」サービスを提供開始

- 2016年01月01日

-

沖縄マニファクチャリングラボにおける

5軸加工機能の技術開発

- 2015年07月01日

-

トータルソリューションのご提案(4)

PDMを活用した鍛造解析向けトータルソリューション

- 2015年07月01日

-

Space-E Version 5.4 リリースのお知らせ

~まずは削ることから刷新~

- 2015年04月01日

-

トータルソリューションのご提案(3)

NDESがご提案するトータルソリューションとは

- 2015年01月01日

- マニファクチャリングラボ(沖縄)の取り組みについて

- 2014年10月01日

- CAXA社との協業について

- 2014年10月01日

-

トータルソリューションのご提案(1)

STLの活用例

- 2014年07月01日

- Space-E Version 5.3 リリースのお知らせ

- 2013年09月25日

-

金型業界初のクラウドサービス「Manufacturing-Space®」

10月1日サービス開始

- 2013年07月10日

-

東南アジア地域における

Space-E販売代理店の支援強化について

- 2012年01月01日

-

導入支援レポート(第11回)

Space-E/Moldにおけるカスタマイズについて(2)

- 2011年10月01日

- Space-E Version 5.1 新機能のご紹介

- 2011年10月01日

-

導入支援レポート(第10回)

Space-E/Moldにおけるカスタマイズについて(1)

- 2011年10月01日

-

Space-Eで実現する

デジタルエンジニアリングにおける4つのCサイクル

- 2011年07月01日

-

導入支援レポート(第9回)

Space-Eにおけるプレス金型向けユニット部品構築方法(2)

- 2011年04月01日

- Space-E Version 5.0 新機能のご紹介

- 2011年04月01日

-

導入支援レポート(第8回)

Space-Eにおけるプレス金型向けユニット部品構築方法(1)

- 2011年01月01日

- 5軸加工およびSpace-E/5Axisのメリット

- 2011年01月01日

-

導入支援レポート(第7回)

Space-Eによる3次元金型設計を中心としたシステム構築

- 2010年10月01日

-

3次元CAD/CAM/CAE一体型システム

Space-E/Pressのご紹介

- 2010年10月01日

-

導入支援レポート(第6回)

Space-Eによる3次元金型設計の実現(3)

- 2010年07月01日

-

導入支援レポート(第5回)

Space-Eによる3次元金型設計の実現(2)

- 2010年04月01日

- Space-E Version 4.9 新機能のご紹介

- 2010年04月01日

-

導入支援レポート(第4回)

Space-Eによる3次元金型設計の実現(1)

- 2010年01月01日

- Space-Eの有効活用「電極設計の効率化」

- 2005年07月01日

- Space-E最新バージョンのご紹介

- 2005年01月01日

- Space-E Version 4.3のご紹介

- 2004年07月01日

- Space-E Version 4.2 Modeler & CAMのご紹介

- 2004年04月01日

- Space-E/Global Deformation Version 1.0のご紹介

- 2002年04月01日

- Space-E Version 3.1のご紹介

- 2002年04月01日

- Space-E/STEPのご紹介

- 2001年07月01日

- Space-E最新バージョンのご紹介

- 2001年07月01日

- Space-E/Mold Version 2.0のご紹介

- 2000年10月01日

- Space-E/SolidCAMの紹介

- 2000年07月01日

- Space-E/Moldのご紹介

- 2000年04月01日

- Space-E Version 2.1 のご紹介

- 1999年10月01日

- WindowsNT版 製図支援システム Space-E/Draw のご紹介

- 1999年07月01日

- Space-E Version 2.0 最新機能紹介と今後の展望

- 1999年01月01日

- Space-Eのご紹介