| システム開発部 金型設計グループ 杉原 隆夫/石田 孟 金型製造グループ 小日向 章/真藤 航平 |

はじめに

ここでは、平成17年10月にリリースするSpace-E(Modeler Ver4.4、CAM Ver4.4、Mold Ver4.0)の新機能および改善機能について、その概要をご紹介します。

Space-E/Modeler Ver4.4

Space-E/Modeler Ver4.4の主な改良項目は、以下のとおりです。

【半透明表示機能】

要素、クラス、グループの色属性に"透明度"を指定できるようになりました。これによって、金型のモールドベースのように多くのソリッド部品で構成されるアセンブリモデルでの作業性が改善されます。

透明表示の指定は、クラス管理ダイアログやグループ管理ダイアログのコンテキストメニューで簡単に指定することができます。

【ダイナミックビューィングの高速化】

システム内部の描画用データベースの改造により、ビューィング時の描画データへのアクセス効率を飛躍的に向上させることができました。

これによって、文字・寸法線・記号など、たくさんの複合図形で構成される図面モデルで、約2.5倍~3倍、そして、シェーディングポリゴン(ファセット)が描画負荷の大部分を占める3Dモデルで、1.5倍~2倍程度の高速化を実現しました。

新しい表示用データベースは、要素数が増えるほど高速化の効果が顕著にあらわれ、また、表示マスクなどで描画データを限定しながら運用することで効果が拡大します。

| モデルのタイプ | モデルサイズ | 要素数 | Ver4.3 | Ver4.4 | 比率 |

|---|---|---|---|---|---|

| 図面(2D) | 93.2MB | 72,587個 | 19.649秒 | 6.579秒 | 33.50% |

| ソリッド(3D) | 122MB | 66,190個 | 28.541秒 | 9.284秒 | 32.50% |

| サーフェイス+図面(3D) | 192MB | 111,614個 | 24.735秒 | 11.677秒 | 47.20% |

【トリム展開・フランジ展開機能】

成形品モデルのフランジの先端(境界)を、ドロー面や次工程の多段フランジに展開することができるようになりました。

成形品に穴が開いている場合でも断面長は直線で補間され、また、フランジが短い場合には、仮想的にフランジの先端を延長して展開境界を求めることができます。

【複合面沿いオフセット機能】

エッジやセットを、複合面に沿って一括オフセットすることが可能になりました。従来は、ひとつのサーフェイスのトリム領域内でのオフセットに制限されていましたが、複合面(非ソリッド)モデルに適用することによって、ダイフェースの展開(トリム)ラインの編集や、パーティングの逃がし領域の定義などにご活用いただけます。

【複合面トリム機能】

従来、ソリッドモデルに限定されていた領域による切断を、複合面(非ソリッド)モデルにも対応できるようになりました。

【マルチ図面機能】

ひとつのモデルの中に、図面が無制限に作成できるようになりました。各図面は3Dモデルとの簡易連動機能を備えているので、図面化されたモデルにブレンドや勾配付けのような形状修正が行われた場合は、自動的に図面に反映されます。(必要に応じて連動を切ることもできます。)

作成中の図面は"図面管理ダイアログ"で管理できます。このダイアログによって、すべての図面の表題欄情報やコメントを一覧しながら作業図面を切替えることができます。

(上図をクリックすると拡大図が表示されます)

【3D寸法線機能】

3Dモデルに対し、直接寸法が記入できる3D寸法線と3D記号がサポートされました。裏文字となる寸法線や注記は自動的に画面から消えますので、画面は複雑になることはありません。

(上図をクリックすると拡大図が表示されます)

■寸法線および記号のタイプ

作成できる寸法・記号のタイプは以下のとおりです。

| 寸法線 | 直列寸法、並列寸法、累進寸法、点間寸法、 角度寸法、半径寸法、直径寸法、面取り寸法、座標寸法 |

|---|---|

| 記号 | 引出し注記、バルーン、面指示記号 |

■充実した編集機能

寸法線位置変更、寸法値位置変更、寸法値変更、寸法線分割・結合、バルーン、引出し注記の編集など、2次元製図機能に劣らない本格的な編集機能をサポートしています。

■寸法公差やはめあい公差への対応

3D寸法線に対して、寸法公差やはめあい公差を付加したり変更したりすることができます。また、事前に公差リストを設定しておくことによって、公差の編集を簡略化することもできます。

■バルーンと引出し注記

3D空間上に引出し注記やバルーンを作成することができます。バルーンの形状は、通常の円に加えて長円でも作成できるので、部品の型番や図面番号といった長い文字列でも直接記入することができます。

【拡張カバーリング機能】

(Global Deformationオプション)

Global Deformationオプションの拡張カバーリング機能に"オープンエッジの自動トレース機能"が搭載されました。この機能を使うと、穴を構成するエッジをひとつ指示するだけで、穴のバウンダリが自動認識されるので、とても簡単にサーフェイスモデルの穴を埋めることができます。

また、図11のように、カバーリング領域に対して参照カーブの一部がはみ出していたり、途中区間にしか定義されていない場合でも、システムが自動的に補間してぼかし面を挿入するようになりました。

Space-E/CAM Ver4.4

Space-E/CAM Ver4.4での経路作成の新規機能・改良機能、改良された加工シミュレーションや工程設計操作の内容をご紹介いたします。

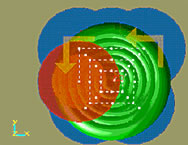

【アンダーカット部対応等高線仕上げ機能】

アンダーカット部対応の等高線仕上げ機能を追加しました。特殊な工具を使用することで、3軸加工でアンダーカット部の加工を含む経路データを作成することができます。指定工具の加工可能範囲も考慮されます。

【等高線螺旋荒取り機能】

凹形状用の等高線螺旋荒取り機能を追加しました。同一高さの領域には、螺旋動作によるピックの無い経路が作成されます。また、ボールエンドミルによる下穴加工経路を同時に生成することも可能です。

【スジ彫経路作成機能】

自由経路にスジ彫経路作成機能を追加しました。ケガキ用工具などを使用して、形状表面に位置合わせ用の曲線や文字を彫り込むことが可能になります。

【突き加工機能】

突き間隔の改良を行い、作成される経路の加工時間を短縮しました。凸凹形状の特性に合わせて、突きパターンを自動で生成します。また、凹形状の場合は、ボールエンドミルによる下穴加工経路を同時に生成することも可能です。

【回避最適化を行う補助機能】

製品形状を元に、回避動作の最適化を行う補助機能を追加しました。この対応により、経路編集を行った経路に対しても回避の最適化を行うことが可能になります。

【経路エディタと加工シミュレーション機能】

経路表示や加工シミュレーションを行う、経路エディタを改良しました。

■径補正経路対応

径補正コードを含む経路の表示・シミュレーションに対応しました。径補正コードを含む経路は、補正量を設定することで、径補正ONの区間は指定値分オフセットされます。この対応により、径補正経路を含む工程の加工シミュレーションが可能になりました。

■穴あけ工具の加工シミュレーション対応

加工シミュレーションで、穴あけ工具の首下長やシャンク部を考慮できるようにしました。また、ドリル(センタードリル)の先端形状に応じた表示が可能になりました。

■加工シミュレーション時の工具表示位置

加工シミュレーション中に工具の表示位置を戻す機能を追加しました。この機能を使用することで、シミュレーションを最初から再実行することなく、工具表示を再確認したい位置まで戻すことが可能になります。

■トリム機能専用経路エディタ

容量が非常に大きい経路の編集用に、機能を限定した経路エディタを追加しました。既存の経路エディタと比べ機能は限定されますが、表示やトリム処理の高速化により操作性を向上させています。

【加工工程設計の改良】

■基本加工範囲機能の追加

複数の工程で、同じ加工範囲を共有する場合などの対応として、加工工程に、基本加工範囲機能を追加し、各加工範囲から参照することを可能にしました。この機能を利用することで、複数の工程で同じ加工範囲を共有することが可能になるので、操作回数を減らしたり、変更操作を確実に行うことができるようになります。また、設定した加工範囲には、任意の名称を付けることができます。

(上図をクリックすると拡大図が表示されます)

■工程毎の背景色設定

工程毎に背景色を設定できるようになります。例えば、機能のグループ分け用途や特定機能の関連データを確認する際の視認性を高めることができます。

■前工具の指定操作の改良

隅取り機能などの前工具指定の際に、前工程で使用している工具一覧から工具を選択できるようにしました。

■補助機能の3.5軸加工対応

補助機能の「投影」、「移動」で、主機能の座標系を考慮するようにしました。

【曲面チェック機能】

CAMの内部処理で使用する曲面データの不良面チェック機能を強化しました。トリムカーブデータの不整合などの理由で曲面データがSpace-E/Modelerで表示される形状と異なる状態でCAM計算に使用されてしまうような曲面の検出を可能にしました。

Space-E/Mold Ver4.0

Space-E/Mold Ver4.0の主な改良項目は、以下のとおりです。

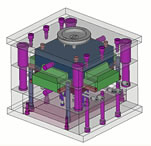

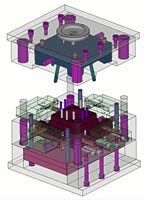

【標準モールドベース機能】

双葉電子工業の標準モールドベースを、型番を選択するだけで自動モデリングすることができるようになりました。

モールドベースの構成部品として配置される、すべての標準部品(穴部品を含む)とプレートは、互いの位置がアセンブリ拘束されています。この段階で機構シミュレーション機能を使って金型の動作を確認したり、部品の位置寸法を変更することによって、金型をカスタマイズすることができます。

標準モールドベースの型番は、他の標準部品と同様に、部品表に出力することもできます。

【グループによる部品構成管理】

標準モールドベースを含む、全ての金型部品は、配置されると同時に、階層的に定義されたグループ構造に自動登録されます。

グループ構造は、図25に示すように金型構造を階層的に表現しています。例えば、おも型の冷却穴とエジェクタ穴を画面に表示して干渉を確認したり、入れ子とエジェクタプレートを表示して傾斜スライドのレイアウトを検討したりというふうに、必要な部品を簡単に選択して画面に表示できるようになっています。グループの階層構造は、システム起動時のテンプレートとして登録することができるので、お客様独自の階層構造で運用できます。

【簡易アセンブリ機能】

モールドベースに追加される金型部品は、配置されたプレートの基準面からの相対距離によってその位置が固定され、また、部品と穴部品はお互いの軸が一致するように関連付けられます。

このアセンブリ機能を搭載したことにより、例えば、プレートとの相対距離を変更するだけで金型部品の位置が変更でき、同時に軸拘束によって穴部品も連動するので、設計変更にも柔軟に対応できるようになりました。

また、プロパティウィンドウによって金型部品の寸法が変更された場合でも、それまでの拘束条件は新しい部品に継承され、関連する穴も開け直されます。

このように、部品間の拘束条件は、システムが自動的に設定し、必要に応じて更新しますので、殆どの場合、設計者はアセンブリ拘束を手動で定義する必要はありません。

(上図をクリックすると拡大図が表示されます)

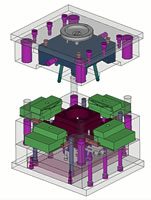

【機構シミュレーション】

上述のように、モールドベース内の部品は、お互いの位置が拘束されているので、その拘束条件の範囲内で、金型の機構をアニメーションで確認することができます。

アニメーションのために、特別なモード設定(前準備)は不要で、任意の部品をマウスでつかんでドラッグするだけでアニメーションが始まります。

|

|

|

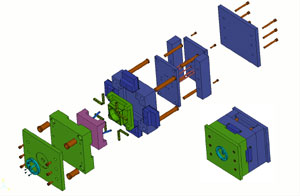

【組立て図作成機能】

プレートどうしに設定された面一致拘束や、部品とプレートの相対距離拘束に対して、"拡散値"を設定することによって、簡単に組立て図(部品展開図)を作成できます。

最初に展開ルールを設定しておけば、それを活性化したり、非活性化したりするだけで、いつでも金型を展開して確認することができます。

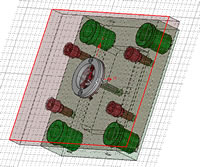

【部品配置の操作性改善】

エジェクタピンやスプルーのように、配置するべきプレートが決まっている部品を配置する場合は、システムがプレート属性を参照して配置面を自動設定し、そこにワークプレーン(グリッド)を設定するようになっています。

これにより設計者は、配置面を正面に見ながら2次元的な位置を指示するだけで部品配置を完了することができます。

よく使う標準部品やアセンブリユニットは、新設された"部品パレット"に登録しておくことによって、ドラッグ&ドロップで簡単に配置することができます。

"部品パレット"は、Modelerの標準機能としてもご提供するものですが、Moldではアセンブリユニットを扱えるように拡張しています。

(上図をクリックすると拡大図が表示されます)

【CAM穴連動機能の操作性改善】

加工対象のプレートをひとつ指示するだけで、関連する穴を自動検索して加工工程を作成することができます。従来のように設計者が加工する穴を選択したり、中間ファイルを作成する必要がありませんので、加工漏れを防止できます。

【穴フィーチャの自動認識機能】

IGESや各種ダイレクトトランスレータを経由して取込まれた穴属性の無いソリッドモデルでも、穴フィーチャを自動的に抽出して加工工程を作成することができます。穴の寸法(径や深さ)だけでなく、貫通穴(止め穴)、テーパ穴、キリ穴、C面取りなどの穴種までを自動認識することができます。

|

|

【プレート図自動作成機能】

プレートの投影図が作成されると、自動的に穴座標の累進寸法が作成されます。

さらに、プレート図面を作成した後に、プレート寸法や穴位置が変更されたり、新しく穴が追加されたりした場合、それをシステムが自動的に検知して図面を更新するので、単純な図面の転記ミスを防止することができます。

また、投影図の属性として登録されている穴情報を参照することによって、穴表を図面に貼り付けたり、CSVファイルに保存することができます。

関連するソリューション

関連するソリューションの記事

- 2025年10月01日

-

Space-E 5軸CAM

ユーザー交流会のご報告

- 2025年10月01日

-

最新バージョン

Space-E 2025 R1リリースのお知らせ

- 2025年05月15日

-

最新バージョン

Space-E 2024 R1リリースのお知らせ

- 2025年05月15日

-

東海炭素株式会社 様

5軸加工の優位性を生かし

ファインカーボンの生産性向上と差別化を図る

- 2024年04月01日

-

Space-E 新バージョン 2023 R2

リリースのお知らせ

- 2024年04月01日

-

片山工業株式会社 様

金型技術者の育成強化を図り

成長するグローバル企業

- 2023年07月01日

-

5軸加工 技術情報 連載vol.4

負荷制御を活用した5軸荒取り

- 2023年07月01日

- Space-E 新バージョンCAM 2023、Version 5.11リリースのお知らせ

- 2023年01月10日

-

第31回 日本国際工作機械見本市

JIMTOF2022 出展のご報告

- 2023年01月10日

-

第25回 関西 設計・製造ソリューション展

出展のご報告

- 2023年01月10日

-

5軸加工 技術情報 連載vol.3

CAMの自動中取りと3+2の有効性について

- 2023年01月10日

- 新製品「Space-E/5Axis 2022」のご紹介

- 2022年10月10日

- INTERMOLD名古屋 出展のご報告

- 2022年10月10日

-

5軸加工 技術情報 連載vol.2

東台精機/HEIDENHAINの優位性

- 2022年10月10日

- 新商品「Space-E/CAM 2022」のご紹介

- 2022年07月01日

-

5軸加工 技術情報 連載vol.1

異形工具の活用と効果

- 2022年06月14日

- 「IT導入補助金2022」のお知らせ

- 2022年04月01日

- Space-E Version 5.10リリースのお知らせ

- 2021年07月10日

-

金型づくりの自動化を目指した

「Mold Future Space - OKINAWA」の取り組み

- 2021年07月10日

-

4事業部のご紹介(2)

製造ソリューション事業部

- 2021年03月01日

- 補助金・助成金診断サイト開設のお知らせ

- 2021年01月01日

-

Manufacturing-Space® Version 4.6

新機能のご紹介

- 2020年04月01日

-

大連永華技術有限公司と中国における代理店契約締結

-日軟信息科技(上海)有限公司の閉鎖について-

- 2020年04月01日

-

Manufacturing-Space® Version 4.5

新機能のご紹介

- 2019年10月01日

-

Manufacturing-Space® Version 4.4

サービスインのお知らせ

- 2019年07月01日

-

Space-E Version 5.8リリースのお知らせ

~自動化に向けて進化する~

- 2019年04月01日

-

Space-E

マルチスレッド技術による

特殊隅取りモーフィングモードの高速化

- 2019年01月01日

-

CAD/CAMシステムオンラインサポートサイト

e-support リニューアル公開のお知らせ

- 2018年04月01日

- NTTDATA (Thailand) co., ltd. 活動報告

- 2018年04月01日

-

沖縄マニファクチャリングラボの取り組み

5軸加工機能の強化および実用化に向けて

- 2017年04月01日

-

Space-E Ver.5.6リリースのお知らせ

~沖縄マニファクチャリングラボの研究成果を反映~

- 2017年01月01日

-

5軸加工への取り組み

沖縄マニファクチャリングラボにおける

5軸加工機能の技術開発

- 2016年07月01日

-

第1回 名古屋 設計・製造ソリューション展

出展報告

- 2016年04月01日

-

Space-E Version 5.5リリースのお知らせ

~生産準備業務の効率化を目指す~

- 2016年02月22日

- ものづくり業界向け「オートサーフェス」サービスを提供開始

- 2016年01月01日

-

沖縄マニファクチャリングラボにおける

5軸加工機能の技術開発

- 2015年07月01日

-

トータルソリューションのご提案(4)

PDMを活用した鍛造解析向けトータルソリューション

- 2015年07月01日

-

Space-E Version 5.4 リリースのお知らせ

~まずは削ることから刷新~

- 2015年04月01日

-

トータルソリューションのご提案(3)

NDESがご提案するトータルソリューションとは

- 2015年01月01日

- マニファクチャリングラボ(沖縄)の取り組みについて

- 2014年10月01日

- CAXA社との協業について

- 2014年10月01日

-

トータルソリューションのご提案(1)

STLの活用例

- 2014年07月01日

- Space-E Version 5.3 リリースのお知らせ

- 2013年09月25日

-

金型業界初のクラウドサービス「Manufacturing-Space®」

10月1日サービス開始

- 2013年07月10日

-

東南アジア地域における

Space-E販売代理店の支援強化について

- 2012年01月01日

-

導入支援レポート(第11回)

Space-E/Moldにおけるカスタマイズについて(2)

- 2011年10月01日

- Space-E Version 5.1 新機能のご紹介

- 2011年10月01日

-

導入支援レポート(第10回)

Space-E/Moldにおけるカスタマイズについて(1)

- 2011年10月01日

-

Space-Eで実現する

デジタルエンジニアリングにおける4つのCサイクル

- 2011年07月01日

-

導入支援レポート(第9回)

Space-Eにおけるプレス金型向けユニット部品構築方法(2)

- 2011年04月01日

- Space-E Version 5.0 新機能のご紹介

- 2011年04月01日

-

導入支援レポート(第8回)

Space-Eにおけるプレス金型向けユニット部品構築方法(1)

- 2011年01月01日

- 5軸加工およびSpace-E/5Axisのメリット

- 2011年01月01日

-

導入支援レポート(第7回)

Space-Eによる3次元金型設計を中心としたシステム構築

- 2010年10月01日

-

3次元CAD/CAM/CAE一体型システム

Space-E/Pressのご紹介

- 2010年10月01日

-

導入支援レポート(第6回)

Space-Eによる3次元金型設計の実現(3)

- 2010年07月01日

-

導入支援レポート(第5回)

Space-Eによる3次元金型設計の実現(2)

- 2010年04月01日

- Space-E Version 4.9 新機能のご紹介

- 2010年04月01日

-

導入支援レポート(第4回)

Space-Eによる3次元金型設計の実現(1)

- 2010年01月01日

- Space-Eの有効活用「電極設計の効率化」

- 2005年01月01日

- Space-E Version 4.3のご紹介

- 2004年07月01日

- Space-E Version 4.2 Modeler & CAMのご紹介

- 2004年04月01日

- Space-E/Global Deformation Version 1.0のご紹介

- 2002年04月01日

- Space-E Version 3.1のご紹介

- 2002年04月01日

- Space-E/STEPのご紹介

- 2001年07月01日

- Space-E最新バージョンのご紹介

- 2001年07月01日

- Space-E/Mold Version 2.0のご紹介

- 2000年10月01日

- Space-E/SolidCAMの紹介

- 2000年07月01日

- Space-E/Moldのご紹介

- 2000年04月01日

- Space-E Version 2.1 のご紹介

- 1999年10月01日

- WindowsNT版 製図支援システム Space-E/Draw のご紹介

- 1999年07月01日

- Space-E Version 2.0 最新機能紹介と今後の展望

- 1999年01月01日

- Space-Eのご紹介