Space-E/Moldにおけるカスタマイズについて(2)

| 製造ソリューション統括部 製造ソリューション部 コンサルティンググループ 橋口 淳一 |

はじめに

前号(No.63)に引き続きSpace-E/Moldにおけるカスタマイズ手法についてご紹介します。3次元金型設計では、通常の機能を使用するだけでなく、システムをカスタマイズすることで運用の効果をさらに向上できます。

今回は、Visual Basic for Applications(以下、VBA)とFDLI(Space-Eのカスタマイズ言語)を活用した金型設計における効率化の手法についてご紹介します。

3次元設計における生産性の向上

3次元設計の生産性を考えた場合、「設計内における生産性」と「設計外における生産性」の2つに分けることができます。

まず、3次元金型設計を実現するためには、「設計内における生産性」を向上させる必要があります。その方法は2つあります。1つは、メリットをより向上させることです。3次元金型設計の実現によるメリットは、「流用設計に強い」「試行錯誤がしやすい」などがあります。

もう1つは、その反対でデメリットを削減することです。デメリットは、「モデリングに時間がかかる」「操作が煩雑である」などがあります。このようにメリットを向上させて、デメリットを削減させるためには、お客様ごとにシステムのカスタマイズが必要になります。

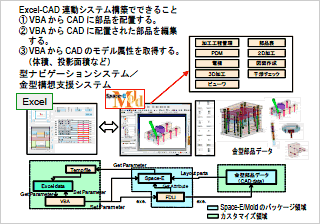

図1は、Space-Eでカスタマイズした構築イメージを示しています。

VBAでGUI(Graphical User Interface)やデータベースを作成すると、設計ノウハウや設計手順をパラメータ化できます。FDLIは、3次元データから情報を取得したり、Microsoft Excel(以下Excel)で設計したパラメータで部品を作成したりすることができます。そのカスタマイズは、各種金型で対応することができます。樹脂金型だけでなく、ダイカストやプレス金型にも対応しています。

Space-E Ver.5.1の機能

Space-E/Mold Ver.5.1では、VBAを使った部品配置ができるようになりました。また、予約語も利用できます。この予約語で、部品配置の際にパラメータのリンクや拘束を自動作成できます。これにより、3次元金型設計におけるモデリングの手間を大幅に削減できます。

表1に、各機能における部品配置のメリットとデメリットをまとめています。目的に応じて各機能の使い分けを行ってください。

| 種類 | メリット | デメリット |

|---|---|---|

| ユーザ部品 | 部品を作成する工数が少ない。 | 部品を1つ1つ配置をする必要があるため、設計工数が多くなってしまう。 |

| ユニット部品 |

|

|

| コマンドからの 部品配置 |

|

使用できる部品のタイプが限定される。 |

| Excelからの部品配置 | 自動的に部品を配置したり、試行錯誤するパラメータを利用できるため、設計の工数が少ない。 | ユニット部品のノウハウに加え、プログラムを作成する必要があるため、データの作成に時間が相当かかる。 |

カスタマイズ例(VBAを使用した穴演算)

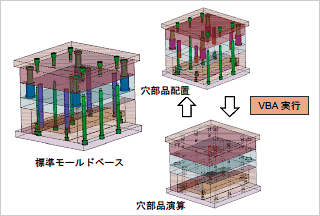

Space-E Ver.5.1では、VBAを使用してSpace-Eを動作させたとき、穴演算ができる機能を追加しています。これにより、配置した部品の穴をあけることができるので、穴のあけ忘れのミスも防止できます。(図2)

さらに、VBAを使用して一括でブーリアン演算することで、手作業を削減することができます。

カスタマイズ例(部品配置のExcel VBAを用いた動的シミュレーション)

動的シミュレーションを行うときの問題点は、動作をさせる部品間のルール(パラメータのリンクや拘束)の作成に手間がかかることでした。Space-E/Moldでは、予約語を使用することで、その問題点を解決できます。

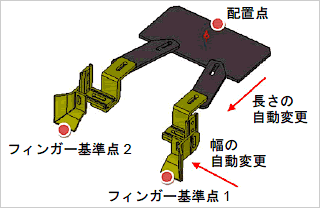

図3は、トランスファーのフィンガー機構です。VBAとFDLIを使用して、フィンガー機構の配置点とフィンガーの基準点をクリックすると、部品を自動配置できます。自動で幅や長さを変更するときには、サイズ決定の優先順位を決めることが設計ノウハウとして重要になります。

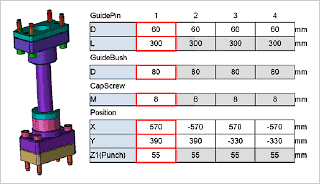

図4は、予約語を利用したガイドピンユニットの部品配置です。

ガイドピンユニットモデルには、拘束展開を組み込んでいます。この拘束展開により、パンチプレート側にガイドブシュが拘束され、ダイプレート側にガイドピンが拘束されます。

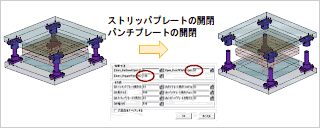

プレートと部品が拘束されているので、金型が開くとダイ側のプレートにガイドピンも追従して動きます。(図5)

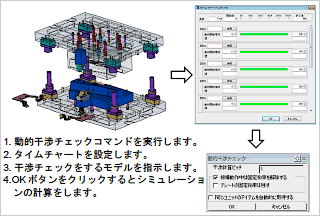

図6は、Space-E/Moldの動的シミュレーションを利用した金型の機構解析です。VBAを使って配置した部品に予約語を構築できるため、手間をかけずに動的シミュレーションができます。

Space-E/Moldでは、Ver.5.1から複数のパラメータの設定ができます。また、シミュレーションの再生コマンドが追加され、再生速度の調整もできます。

これにより「部品設計」⇒「干渉チェック」⇒「再検討」……といった設計サイクルをスムーズにできるようになりました。

おわりに

コンサルティンググループでは、システムのカスタマイズや各種金型部品の作成、システム導入の立ち上げなどのお手伝いをさせていただいています。

特にシステム導入の立ち上げでは、お客様とともにコンサルティンググループが一丸となりプロジェクトに取り組んでいきます。今後ともよろしくお願いいたします。

関連するソリューション

関連するソリューションの記事

- 2025年10月01日

-

Space-E 5軸CAM

ユーザー交流会のご報告

- 2025年10月01日

-

最新バージョン

Space-E 2025 R1リリースのお知らせ

- 2025年05月15日

-

最新バージョン

Space-E 2024 R1リリースのお知らせ

- 2025年05月15日

-

東海炭素株式会社 様

5軸加工の優位性を生かし

ファインカーボンの生産性向上と差別化を図る

- 2024年04月01日

-

Space-E 新バージョン 2023 R2

リリースのお知らせ

- 2024年04月01日

-

片山工業株式会社 様

金型技術者の育成強化を図り

成長するグローバル企業

- 2023年07月01日

-

5軸加工 技術情報 連載vol.4

負荷制御を活用した5軸荒取り

- 2023年07月01日

- Space-E 新バージョンCAM 2023、Version 5.11リリースのお知らせ

- 2023年01月10日

-

第31回 日本国際工作機械見本市

JIMTOF2022 出展のご報告

- 2023年01月10日

-

第25回 関西 設計・製造ソリューション展

出展のご報告

- 2023年01月10日

-

5軸加工 技術情報 連載vol.3

CAMの自動中取りと3+2の有効性について

- 2023年01月10日

- 新製品「Space-E/5Axis 2022」のご紹介

- 2022年10月10日

- INTERMOLD名古屋 出展のご報告

- 2022年10月10日

-

5軸加工 技術情報 連載vol.2

東台精機/HEIDENHAINの優位性

- 2022年10月10日

- 新商品「Space-E/CAM 2022」のご紹介

- 2022年07月01日

-

5軸加工 技術情報 連載vol.1

異形工具の活用と効果

- 2022年06月14日

- 「IT導入補助金2022」のお知らせ

- 2022年04月01日

- Space-E Version 5.10リリースのお知らせ

- 2021年07月10日

-

金型づくりの自動化を目指した

「Mold Future Space - OKINAWA」の取り組み

- 2021年07月10日

-

4事業部のご紹介(2)

製造ソリューション事業部

- 2021年03月01日

- 補助金・助成金診断サイト開設のお知らせ

- 2021年01月01日

-

Manufacturing-Space® Version 4.6

新機能のご紹介

- 2020年04月01日

-

大連永華技術有限公司と中国における代理店契約締結

-日軟信息科技(上海)有限公司の閉鎖について-

- 2020年04月01日

-

Manufacturing-Space® Version 4.5

新機能のご紹介

- 2019年10月01日

-

Manufacturing-Space® Version 4.4

サービスインのお知らせ

- 2019年07月01日

-

Space-E Version 5.8リリースのお知らせ

~自動化に向けて進化する~

- 2019年04月01日

-

Space-E

マルチスレッド技術による

特殊隅取りモーフィングモードの高速化

- 2019年01月01日

-

CAD/CAMシステムオンラインサポートサイト

e-support リニューアル公開のお知らせ

- 2018年04月01日

- NTTDATA (Thailand) co., ltd. 活動報告

- 2018年04月01日

-

沖縄マニファクチャリングラボの取り組み

5軸加工機能の強化および実用化に向けて

- 2017年04月01日

-

Space-E Ver.5.6リリースのお知らせ

~沖縄マニファクチャリングラボの研究成果を反映~

- 2017年01月01日

-

5軸加工への取り組み

沖縄マニファクチャリングラボにおける

5軸加工機能の技術開発

- 2016年07月01日

-

第1回 名古屋 設計・製造ソリューション展

出展報告

- 2016年04月01日

-

Space-E Version 5.5リリースのお知らせ

~生産準備業務の効率化を目指す~

- 2016年02月22日

- ものづくり業界向け「オートサーフェス」サービスを提供開始

- 2016年01月01日

-

沖縄マニファクチャリングラボにおける

5軸加工機能の技術開発

- 2015年07月01日

-

トータルソリューションのご提案(4)

PDMを活用した鍛造解析向けトータルソリューション

- 2015年07月01日

-

Space-E Version 5.4 リリースのお知らせ

~まずは削ることから刷新~

- 2015年04月01日

-

トータルソリューションのご提案(3)

NDESがご提案するトータルソリューションとは

- 2015年01月01日

- マニファクチャリングラボ(沖縄)の取り組みについて

- 2014年10月01日

- CAXA社との協業について

- 2014年10月01日

-

トータルソリューションのご提案(1)

STLの活用例

- 2014年07月01日

- Space-E Version 5.3 リリースのお知らせ

- 2013年09月25日

-

金型業界初のクラウドサービス「Manufacturing-Space®」

10月1日サービス開始

- 2013年07月10日

-

東南アジア地域における

Space-E販売代理店の支援強化について

- 2011年10月01日

- Space-E Version 5.1 新機能のご紹介

- 2011年10月01日

-

導入支援レポート(第10回)

Space-E/Moldにおけるカスタマイズについて(1)

- 2011年10月01日

-

Space-Eで実現する

デジタルエンジニアリングにおける4つのCサイクル

- 2011年07月01日

-

導入支援レポート(第9回)

Space-Eにおけるプレス金型向けユニット部品構築方法(2)

- 2011年04月01日

- Space-E Version 5.0 新機能のご紹介

- 2011年04月01日

-

導入支援レポート(第8回)

Space-Eにおけるプレス金型向けユニット部品構築方法(1)

- 2011年01月01日

- 5軸加工およびSpace-E/5Axisのメリット

- 2011年01月01日

-

導入支援レポート(第7回)

Space-Eによる3次元金型設計を中心としたシステム構築

- 2010年10月01日

-

3次元CAD/CAM/CAE一体型システム

Space-E/Pressのご紹介

- 2010年10月01日

-

導入支援レポート(第6回)

Space-Eによる3次元金型設計の実現(3)

- 2010年07月01日

-

導入支援レポート(第5回)

Space-Eによる3次元金型設計の実現(2)

- 2010年04月01日

- Space-E Version 4.9 新機能のご紹介

- 2010年04月01日

-

導入支援レポート(第4回)

Space-Eによる3次元金型設計の実現(1)

- 2010年01月01日

- Space-Eの有効活用「電極設計の効率化」

- 2005年07月01日

- Space-E最新バージョンのご紹介

- 2005年01月01日

- Space-E Version 4.3のご紹介

- 2004年07月01日

- Space-E Version 4.2 Modeler & CAMのご紹介

- 2004年04月01日

- Space-E/Global Deformation Version 1.0のご紹介

- 2002年04月01日

- Space-E Version 3.1のご紹介

- 2002年04月01日

- Space-E/STEPのご紹介

- 2001年07月01日

- Space-E最新バージョンのご紹介

- 2001年07月01日

- Space-E/Mold Version 2.0のご紹介

- 2000年10月01日

- Space-E/SolidCAMの紹介

- 2000年07月01日

- Space-E/Moldのご紹介

- 2000年04月01日

- Space-E Version 2.1 のご紹介

- 1999年10月01日

- WindowsNT版 製図支援システム Space-E/Draw のご紹介

- 1999年07月01日

- Space-E Version 2.0 最新機能紹介と今後の展望

- 1999年01月01日

- Space-Eのご紹介