CATIA V5

プロセスセントリックの3次元統合CAD/CAM/CAEシステム

モデリング機能

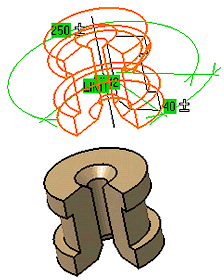

フィーチャーベースのハイブリッドモデリング

サーフェスとソリッドを併用したフィーチャーベースのハイブリッドモデリングを強力に実行することができます。

点、線、平面、およびワイヤーフレーム&サーフェス製品によって生成された曲線などの参照要素や幾何学的な仕様を使用することができます。

ボディー(ソリッドを構成する各基本的形状)は個別にモデルに挿入することができ、これら独立したボディーに対する形状操作は、他のボディーに影響を与えません。

このように個別に形状定義したボディーをブーリアン演算により結合することにより、生産性の高いモデリングが実行できます。

<スケッチベースフィーチャー>

スケッチベースフィーチャーには、パッド、ポケット、シャフト、溝、穴、詳細な定義が可能なネジ穴、補強材、リブ、スロット、複数セクションソリッドなどが含まれています。

フィーチャーの生成は複数のスケッチに対して同時に実行することができる他、ワイヤーフレーム要素を輪郭として利用することができます。

<ドレスアップフィーチャー>

ドレスアップフィーチャーには、エッジフィレット、フェースフェースフィレット、3接フィレット、徐変フィレット、面取り、ドラフト、シェル、厚みなどが含まれています。

<サーフェスベースフィーチャー>

サーフェスベースフィーチャーには、分割、厚みサーフェス、閉じたサーフェス、ソーイングサーフェスなどが含まれています。

<変換フィーチャー>

変換フィーチャーには、平行移動、回転、対称、ミラーリング、長方形パターン、円形パターン、ユーザーパターン、スケーリングなどが含まれています。

スケッチおよび3次元モデリング

スケッチおよび3次元モデリングは、形状を構成する各要素を作成し、お互いに関連付けしていくことにより進めていきます。

アセンブリーツリーを用いると、作業のいかなる段階へも戻って、これらの関連付けられた形状定義を自由に作成、更新し設計の完成度を高めていくことができます。

形状要素を随時追加して行くことにより、3次元モデルを非常に簡単に作成できます。マルチボディーのサポートにより、グループ化やフィーチャーのゾーンによって設計を組み立てることができます。

パラメーターと方程式を使用して、スケッチ後に拘束を更新することもできます。

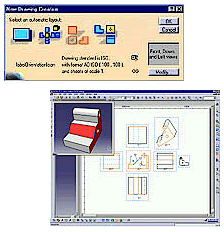

部品とアセンブリーからの図面生成

あらゆるタイプのパーツ部品とアセンブリーから2次元図面を生成します。図面を生成する際、境界フィレットや座標軸などの基本的なドレスアップを図面化するかどうか、ユーザー独自の設定をすることができます。アセンブリー図面 生成の際は複数の要素を同時に選択することができます。

<さまざまなビューを簡単作成>

CTAIA V5 では、以下のようなさまざまなビューが、簡単に作成できます。

- 正面図

- 側面や上面などの投影図

- 補助投影図

- アイソメトリック図

- 断面図(スナップ、グリッド平行、エッジ断面方向、3D平面)

- 部分拡大図

- 矢視図

- 矢視断面図

- オフセット断面図

- クリッピング図

- 部品展開図 など

投影図は、プレビュー機能により自由に位置を変えて確認することができます。ビューの一部分を断面表示するブレークアウト表示機能や、長手形状の部品もブロークンビューを使うことにより容易に表示することができます。

角度、距離、半径や直径などの寸法は、各ビューでの寸法抽出によりそれぞれの関係を保ちながら自動作成できます。寸法生成フィルターで表示する寸法を選択することや、1つ1つの寸法をステップ毎に必要性と位置を確認しながら半自動的に生成していくことができます。

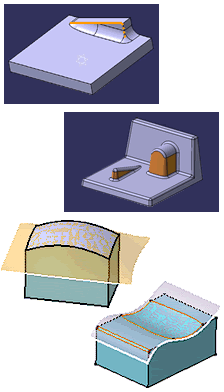

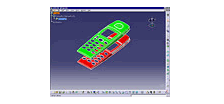

コア & キャビティ設計機能

パート・デザイン・データ(ソリッドまたはサーフェス)のインポートと

スケーリング・アプリケーション

金型設計者は、CATIAや他のシステムで作成されたソリッドまたはボリュームを設計パーツとして利用できます。設計パーツは「リンク付きコピー/貼り付け」操作を使用して挿入できるので設計変更があっても、設計パーツと成形パーツの同期をとることができます。パーツは現行のローカル座標系の中で位置が決められます。この座標系は、設計パーツの既存のローカル座標系(設定されている場合)、パーツの境界、またはパーツの重心から作成でき、ユーザー座標からも作成できます。成形実行中の収縮を計算に入れるため、近似またはスケールを適用できます。

抜き方向定義

抜き勾配解析基準に基づき、このツールを使用して、コア、キャビティー、およびアンダーカット領域を識別できます。正しい抜き方向の定義が、コンパスを使用して簡単に対話式で行えます。 パーツは、選択された抜き方向に応じて自動的に3つの形状セットに分割されます。分割されたパーツは、次のカラー・マッピング・スキームを使用して簡単に特定できます。

- 緑のフェースは型から抜くことができます。

- 赤のフェースは、アンダーカット部です。

- 青のフェースは、スライダーまたはルーズ・コアの一部でなければなりません。

そうでない場合は、分割する必要があります。

スライダー・リフターの抜き方向定義

抜き勾配の解析により、設計者はこのツールを使用して、スライダー(またはリフター)のサーフェスを、すでに識別されているアンダーカット領域から識別できます。正しいスライダー方向の定義は、コンパスを使用して、簡単に対話式で行えます。 パーツは自動的に2つの形状セットに分割されます。緑のフェースはスライダー方向に型から抜くことができます。青いフェースは別のスライダーかルーズ・コアの一部でなければなりません。そうでない場合は、分割する必要があります。

成形領域の詳細化

設計者は、フェースを1つの成形領域から別の成形領域に、「カット」「コピー」「貼り付け」および「分割」できます。この高機能ツールでは、1回の操作で複数の機能を実行できます。たとえば、1つの成形領域から別の成形領域へのフェースの「カット」および「貼り付け」処理は、1回の操作で実行できます。また、1つの領域を分割し、その結果を複数の成形領域に配布することもできます。

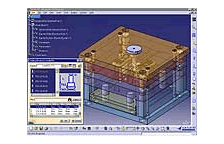

モールド設計機能

モールド・ツーリング・デザイン

モールドベースの定義、構成品の設定、射出及び冷却用フィーチャーなど、樹脂成形金型の設計を支援するあらゆる機能が用意されています。

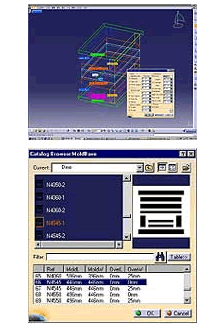

標準モールドベース

プレートセットから構成されたモールドベースがカタログより利用することができます。

標準カタログには数千の利用可能な構成が用意され、市場の主な標準をサポートしています。これらの構成は、名称、金型の長さと幅、オーバーハング値などのパラメータにより類別されています。

構成時には、システムがそれぞれのプレートを一貫性を保って設定し、可能なプレートの厚さが判別され、正しい名称が定義されます。

プレートの定義には、後のリーダーピン、ブッシング、スリーブ、ストップピン、スクリュー、ロケーティング・リングの位置決め用の固定点を含めることができます。

コールド/ホットインジェクション専用モールドベース

設計者は標準モールドベースから与えられているパラメーター(コアの厚さなど)間の関連性を削除することにより、専用のモールドベースを作成することができます。このように作成されたモールドベースに対しても、カタログ内に登録された全ての標準部品を利用することができます。

コア/キャビティーの分割

この操作は、マウスによる仕様ツリー上での操作により直接実行することができます。 システムは自動的に正しいサーフェスと方向を認識します。

構成部品の設定

金型の構成部品は、部品の配置穴形状とともにカタログから呼び出して利用することができます。 これらの部品の位置決めには、モールドベース上で予め設定した点を利用する、フェイスを選択しシステムが提示するグリッド上にスナップする、選択された対象部品との関連性を利用する、プレート上に任意に作成した穴を利用するなど、さまざまな方法を取ることができます。

構成部品には以下のものが用意され、標準的なメーカー(HASCO、DME(mm&inch)、RABOURDIN、STRACK、MISUMI、EOC、FUTABA、他)の製品をサポートしています。

- 位置決め部品:スリーブ、ロケーティングリング、ドウェルピン

- ガイド部品:リーダーピン、ガイドピン、ブッシング、 イジェクターガイドピン

- イジェクション部品:アンギュラーピン、ストップワッシャー、ストップピン、アングルピン

- インジェクション部品:スプルーブッシング、サポートピラー、ゲート、ランナー

ゲートは、丸型、長方形があり、コア及びキャビティーの双方に設定(ダイレクト及びサイド)することができます。また、ランナーには、丸型と楕円があり、2Dスケッチでパーティングサーフェス上に投影して描くことにより設定します。 ランナーもコア及びキャビティーの双方に設定することができます。

- 結合部品:キャップスクリュー

- 冷却パイプ:ショルダーの有り無し

冷却チャンネルフィーチャーを利用し、金型に冷却システムを設定します。コアとキャビティーに設定された冷却パイプは、干渉チェック機能により、他部品との干渉を検証することができます。

部品表(BOM)の生成

金型独特の属性や名称を含めた部品表をテキスト形式やHTML形式、Microsoft Excel形式で生成することができます。

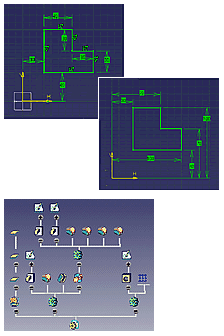

3次元CAM機能

ツールパス定義のための3軸加工サイクル

軟素材の荒加工、硬素材の荒加工、走査線加工、ペンシル加工、等高線加工、3D輪郭加工、プロファイル輪郭加工、穴あけ加工(穴あけ、スポット穴あけ、ドウェル付き穴あけ、深穴あけ、ブレークチップ穴あけ、ねじ切り、逆ねじ切り、頭なしねじ切り、ボーリング、ボーリングと面取り、ボーリングスピンドル停止、リーマ通し、ざぐり加工、皿もみ加工、両面面取り、バックボーリング、T-スロット加工、円形フライス加工)、などさまざまな加工サイクルをサポートします。

容易な加工プログラムの定義

グラフィックダイヤログボックスによるユーザーインターフェースは、加工サイクルの定義、検証、修正を直感的に実行することを可能にし、学習時間を短縮、加工プログラムの容易な生成を実現します。

PPR(パート・オペレーショナル&マニュファクチャリング・プログラム)ツリーは、選択された操作を表示し、管理するための環境を提供します。ツリー上でのコピー&ペースト機能の活用は、プログラムの構成作業を容易にします。 又、マシンの定義やプログラムの内容の再利用は、理想的なシーケンスに至るまで加工サイクルを再構成し、複製することを可能にします。

加工領域とリワーク領域

加工領域やリワーク領域は加工されるパート全体ののサブエレメント(フェイスやパート全体のサブセット)として、加工されるフェイスのグループ、リミットライン(ツールパス境界)、チェックサーフェス(回避されるサーフェスグループ)により定義されます。

リワーク領域の自動検知

荒削り、または仕上げ加工処理を行うべきリワーク領域の自動検知を行います。 加工不良領域は自動的に再加工され、又、削り残しエリアに対しては、異なった加工操作とオプションの選択を可能にする、3軸輪郭加工による削り残し部分切削を実行することができます。

ツールパスの定義、評価、生成の連携

ツールパスのシミュレーションは、作業内容の検証を行うと同時に、異なった定義をテストすることにより、干渉の排除したツールパスの作成を支援します。

リプレイ機能はプログラム全体に対しても、個別のツールパスに対しても実行することができます。

定義された結果は、APTフォーマット、NCデータ(ISOフォーマット)で生成されます。APTフォーマットによるアウトプットはCATProcessドキュメントの中で定義されたプログラムと間連付けることができ、バッチモードでツールパスの計算を行う際に、容易に更新することができます。

ツールパスの編集

WYSYWYC表示と編集機能を持ったツールパス機能を使うことにより、ユーザーはAPT NCプログラムをロードし、編集し、アウトプットすることができます。

ツールの管理

ツールはツールパラメータを定義することにより、マニュアル操作でも作成することができます。 これらのツールをカスタマイズされたツールカタログに登録し管理することにより、容易にNCプログラムの作成を行うことができるようになります。

ポストプロセッサー

ポストプロセッサーとの統合により、APTソースからNCデータ(ISOフォーマット)までのシームレスな生成が実現されました。

加工指示書の作成

ドキュメントはHTMLまたはASCII形式で生成し、生産現場において役立てることができます。

※ CATIAは、ダッソー・システムズ(Dassault Systemes)もしくはダッソー・システムズの子会社の米国およびその他の国における登録商標です。

関連情報

- 2021年07月10日

-

4事業部のご紹介(2)

製造ソリューション事業部

- 2019年01月01日

-

CAD/CAMシステムオンラインサポートサイト

e-support リニューアル公開のお知らせ

- 2017年01月01日

-

3DEXPERIENCE Platform ENOVIA V6による

プロジェクト管理のご紹介

- 2016年10月01日

-

3DEXPERIENCE Platform ENOVIA V6による

BOM管理のご紹介

- 2016年07月01日

-

CATIA V5 ENOVIA V6

バンドルパッケージ(ASO3X-JP)のご紹介

- 2014年10月01日

-

トータルソリューションのご提案(1)

STLの活用例

- 2009年10月01日

-

導入支援レポート(第2回)

「経験」に基づいた導入支援における金型テンプレート構築方法

- 2009年07月01日

-

導入支援レポート(第1回)

「経験」に基づいた導入支援の進め方

- 2008年07月01日

-

PLM技術レポート(第7回)

CATIA V5を使用した設計業務におけるカスタマイズ事例

- 2006年01月01日

-

PLMレポート(第4回)

「型設計効率50%UPを実現させるために」

- 2005年10月01日

-

PLMレポート(第3回)

「型設計効率50%UPを実現させるために」

- 2005年07月01日

-

PLMレポート (第2回)

「型設計効率50%UPを実現させるために」

- 2005年04月01日

-

PLMレポート(第1回)

「型設計効率50%UPを実現させるために」

- 2002年10月01日

- PLMソリューション CATIA V5のご紹介

当製品に関するご質問やご不明点は、お近くの事業拠点までお気軽にお問い合わせください。