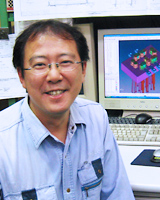

有限会社和泉金型様は、自動車の内装、携帯電話の外装などのプラスチック射出成形用精密金型を設計、製造している金型メーカです。モノづくりのノウハウ、さまざまな技術向上への取り組みだけでなく、お客様の要望に対応するためには、CAD/CAMの機能までも自社開発できる技術力を持っています。

今回は、Space-E/Mold、CAMの利点・要望、さらに自社開発された社内ポータルシステム、大規模STLデータの編集CAD、加飾専用CAD/CAMの開発背景や概要などのお話をお伺いしました。

3次元化への取り組み

当社の業務内容は、プラスチック射出成形用精密金型の設計、製造です。1982年に東京を拠点として会社を設立しました。そして、2003年に横浜工場を開設しています。

この金型業界の中でも3次元化への取り組みは早く、1992年にGRADE/Gを導入して金型の設計を行っていました。その翌年の1993年にはGRADE/CUBEを増設しています。そして、現在はSpace-Eを使っています。これまで、いろいろなメーカのCAD/CAMを使ってきましたが、かゆいところに手が届くシステムがSpace-E/CAMでした。

3次元金型設計

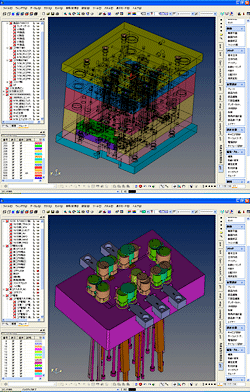

ソリッドモデラによる3 次元金型設計は、2000 年からスタートしています。それまでの2 次元設計では、工程を時系列に並べると重複や手戻りなど無駄の多い状態でしたが、3 次元設計に移行したことで設計から加工までの工程がスムーズに連携するようになりました。

これで、作業時間を大幅に削減できリードタイムの短縮も実現できました。

横浜工場

横浜工場は、開設当初からSpace-E/Moldを使っています。個人差はあると思いますが、設計はSpace-Eが早いように感じます。

お客様から製品データを支給されると、Space-E/Moldで金型設計から図面作成、CAMでパス作成まで行います。この作業は、全て横浜工場内で完結しています。大物のモールドベースなどは協力会社に加工依頼しますが、そのときには拘束などの情報を外したモデルデータを渡しています。

金型設計したモデルは膨大なデータになるため、金型設計毎に図面用データ、CAM用データに分けて保存しています。データを分けることで、レスポンス低下の対策を取っています。

1つの金型には数十個の電極を設計製作します。その図面を作成するとき、Space-Eでは、設計とCAMを同時に作業できるので、電極の図面を作成しながら、CAMで計算させてパスを作成できます。MoldからCAMへの操作はスムーズに移行できるので、効率よく作業できます。

Space-E/Moldへの要望

図面の機能

かなり小さな部品でも1図面が1枚の用紙に配置されます。図面としての用紙を減らす意味でも、小さい部品の場合は、1枚の用紙に配置を決めて複数の図面を展開できないでしょうか。例えば、A3の用紙を4分割して配置できるようになれば、用紙の枚数が少なくてすみます。

データの構成

設計後のデータは膨大な容量になるので、レスポンスが緩慢になり、さらに動きが固まる確率が高くなるように感じます。そのため、1つのフォルダの中にCAD、図面、CAMのデータが分かれて保存されるようなファイル構成になればいいと思います。もちろん、図面はリンクを持った状態で保存され、モデルを修正するとそれが図面に反映されるような仕組みになれば、さらに便利になります。

Space-E/CAMの利点

オリジナルのポスト

当社ではSpace-Eのオリジナルのポストを数多く作っています。ポストプロセッサには、マクロ機能も備わっているので、柔軟なポストが作成できます。たとえば、フラットの定形箇所にG10で移動させたい場合は、それをポストに組み込んで作ることができます。

その他にも、加工時間が長くなるとY軸がずれX軸が伸びてしまう機械があり、これをNDESに相談して補正するための係数を作ってもらいました。その後に、お客様から早送りの1回だけZ軸を短くしたいという要望があったので、このポストで対応できました。

現在、ワイヤー放電加工機用モジュールのカスタマイズをNDESに依頼しています。

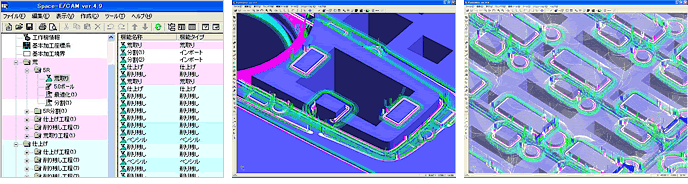

リブ加工

Space-Eのリブ加工のコマンドは、ラインで断面が取れること、駆け上りの経路が作成できることが利点です。

また、C面があるリブでも上から彫ることができるので、リブ加工のコマンドだけで経路を作成できます。このことから、複数のリブがある形状の場合はSpace-Eを使っています。

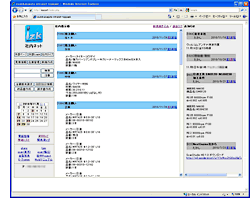

社内ポータルシステム

以前は、東京本社と横浜工場で別々に入出荷を管理していました。そのため、請求漏れの発生や納期の管理などに問題がありました。

そこで、東京と横浜で入出荷をシームレスに管理できるように社内ポータルシステムを自社開発して、2003年から運用を開始しています。

システムは、社内の連絡掲示板機能、社内の作業状況を確認できるライブビュー、紙図面のPDF化による一括管理、消耗品の一括購入、原価情報の共有などで構成され、社内のPCであればWebブラウザを使って利用することができます。

当社では、お客様と価格交渉を行う担当者が複数いますが、このシステムで原価情報と履歴を共有することで見積りのレスポンスと精度を向上できました。

社内の掲示板では、各社員が購入したいものを記入し、担当者が一括発注します。発注窓口を1つにすることで、余分な消耗品を購入することもなくなりました。

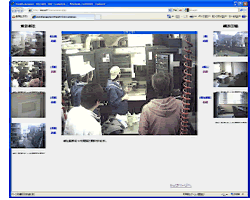

また、東京、横浜に7台のカメラを設置して各々の様子をライブビューで表示しています。これで、作業状況の確認をすることができます。

カメラを操作することで工作機械の操作盤や入荷した金型の名前などの確認もできます。

このライブビューは本来、ワイヤーカットの断線停止などに対処する目的で使っていました。社外Webサイトにワイヤーカットの動作ランプの写真を5分おきにアップロードしているので、担当者は携帯電話からでも確認できます。

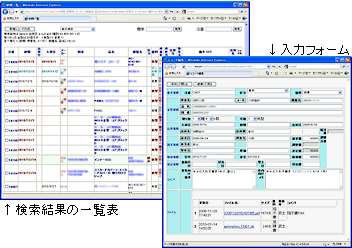

日程管理システム

コンピュータ利用の日程管理は1999年、複数の作業者が1つのExcelファイルをLANで共有する方法でスタートしました。しかし、一定ファイルサイズを超えるとExcelファイルが壊れる現象が社内で発生したため、2003年に東京本社にSQLサーバとWebサーバを設置し、排他処理可能な日程管理システムを社内で構築しました。同じような市販のシステムだと、その都度データベースのテンプレートが必要になり、メンテナンスが面倒に感じられました。そこで、作業者の日々の入力内容をそのまま検索に使えるよう工夫することで、メンテナンス不要なデータベースを構築しました。

現在、入出荷の記録は1万4千件ほどで、11年前のものからデータベースに保存しています。

この日程管理システムでは、受注から出荷までを1レコードとしています。この1レコードに対して1枚の請求書、納品書を作成することになります。

まず、金型の入荷または受注があれば、過去のレコードを絞り込みながら検索して、必要な情報を入力していきます。この入力では、システムが選択項目を動的に発生させるので、作業者はほとんどの場合、順番にボタンを押すだけで、必要な情報を正確かつ簡単に入力することができます。このシステムでは検索することで新型で起した時期や変更、修正、依頼された回数、時期、内容、請求状況などを追跡することが可能です。

受注や価格交渉時のメール内容、FAXや手書きの書類はPDFにして、そのレコードに添付できるようにしています。これにより実際の担当者でなくても、レコードを検索して発注状況、見積りを確認できます。

また、未請求の一覧を表示させて納品書、請求書をExcelで発行することもできます。これで請求漏れがなくなりました。

日程管理の一覧は、赤色は新型、他は修理、修正、変更と色分けしています。横浜分を緑色にして、東京、横浜を一括して見ることができます。

さらに、社内だけではなくお客様専用ページを作成して、お客様ごとの日程表を2009年から公開しています。

自社開発のアプリケーション

(大規模STLデータの編集CAD)

(加飾専用CAD/CAM)

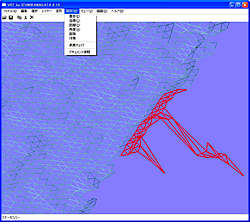

大規模STLデータの編集CAD

大規模STLデータに対して編集ができるCADです。これまで、32ビットOSのPCでファイル容量800MB(ASCII)、1650万面のSTLデータを編集した実績があります。携帯電話の表面に加飾したSTLデータの外寸調整や不要な要素を編集して、そのデータでパスを作り金型を製作しました。

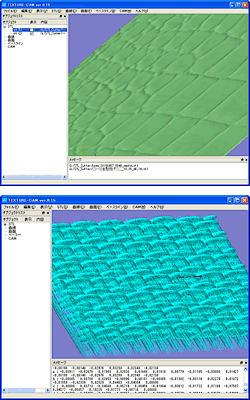

加飾専用CAD/CAM

お客様からのリクエストの中に、耐腐食性鋼材の曲面にヘアラインをMCで加工したいというものがありました。

一般的に曲面ヘアラインはエッチングで加工しますが、 この案件では切削で加工することで、品質や生産性、そして従来にない特性を期待しました。しかし、ヘアラインを通常のCADでモデリングするとかなり悩むことになるため、専用のシステムを開発することにしました。

開発したシステムでは、いくつかの特徴値から再現性と統計的意味を持つ乱数を発生させ、ヘアライン加工のパスを作成します。特徴値の設定により仕上がりを調整することができます。

その他に開発したものに、布目状の加飾があり、縫い目のようなパスを発生させます。これで、調整可能な捩れを持つスプラインを作成できます。加工用の工具軌跡を滑らかにつなぐことで高速加工が可能なパスに最適化しました。

また、成形品形状が想像できるようにシェーディング表示する機能があり、パラメータを調整しながらさまざまな布目の加飾を加工前に確認することができます。

社内ではSTLデータも積極的に利用していますが、これらの加飾専用CAD/CAMは、スキャンデータを必要とせず、また容量などの問題でSTLで表現しにくい加飾を作成加工できることが特長です。

このように、お客様からいただいたリクエストに対して、社内で研究開発することで、新たな技術を蓄積していくことができます。

おわりに

金型のノウハウとIT、プログラムの技術を融合し、新しい発想で新しい技術に取り組まれているところが、和泉金型様の特長であり強みです。NDESも学ぶべきことが多くあり、今後ともご意見、ご鞭撻のほどよろしくお願いいたします。

大変お忙しいところ、貴重な時間を割いてお話を聞かせていただき、ありがとうございました。

会社プロフィール

有限会社和泉金型

URL http://izumikanagata.com/(外部サイトへ移動します)

| 東京本社 | 〒142-0063 東京都品川区荏原4丁目7番14号 |

|---|---|

| 横浜工場 | 〒224-0054 神奈川県横浜市都筑区佐江戸町272番地 |

| 設立 | 1982年7月1日 |

| 資本金 | 3,000,000円 |

| 従業員 | 19名 |

| 事業内容 | プラスチック射出成形用精密金型の設計・製造 プラスチック製品設計、モデリング、試作加工 |

| 取扱品目 | カーオーディオ外装パネル一式、内装樹脂部品 携帯電話外装ケース一式、二色成形品 |