株式会社FEED様の社名は、「満足させる」「楽します」という意味があります。

日々、難易度を増すお客様の要求にお応えするべく、設計、加工の技術向上に努め最新設備によるものづくりを目指されています。そして、さまざまな分野のお客様に満足いただくために、最新技術にも積極的に挑戦しています。

今回は、FEEDの設立、Space-E/5Axisと5軸加工機の導入、今後の展開などのお話をお伺いしました。

FEEDの設立

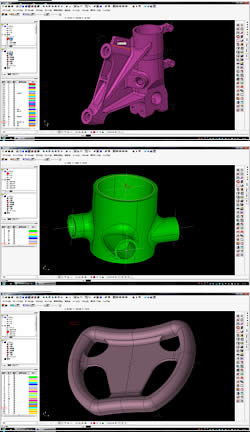

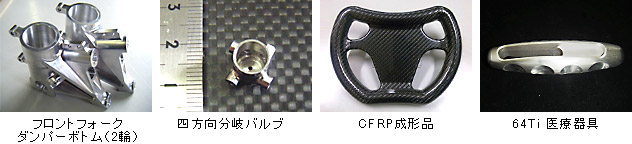

FEEDは、2007年に設立して今年で5周年を迎えます。事業内容は、自動車部品の試作、開発、製造を中心にCAD/CAMによるモデリング、図面作成、金型設計、そしてマシニング加工まで行っています。

サラリーマン時代は独立するつもりはなかったのですが、以前の会社では、責任あるポストに就いて、会社の規模も大きくなり、できる限りの貢献をしてきたという達成感がありました。

それに、人に任せられない性格だったので、打ち合わせ、CAD/CAM、現場、スケジュール調整などを一人で背負うことになり仕事が増えるばかりで、やりたい仕事も集中してできなくなり、周りからの要望もあり会社を起こそうと思い立ちました。

もともとCAD/CAMを使った仕事は面白くて、いろいろなことを変革しながら新しい技術にチャレンジする過程を楽しんでいたので、いつも他人ができないことを探していたように思います。

とりあえず、一人でSpace-Eと工作機2台で会社を始めました。独立するときに、以前の会社で担当していたレース用バイクの大きな仕事を引き続きすることができたので助かりました。

最初は、営業や売り上げを気にすることなく、仕事を一人で黙々とこなしていました。これも仕事をそのまま引き継がせていただいた、プロトエンジニアリング株式会社 代表取締役 岩瀬 社長のおかげで、感謝しております。

Space-E/5Axisの導入

導入の背景

レース用バイクは、納期が極端に短くて来週レースで使うとか、10日後には3台分ほしいとかレース直前の依頼が多くあります。やはり、走行テストを行って本番直前に変更したい箇所が出てくるのだと思います。

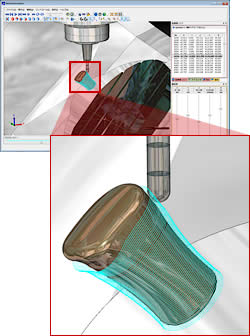

このレース用バイクで、どうしても5軸加工でなければ加工できない部品が1個ありました。それを外注に出して急ぎでお願いしていましたが、回数が増えてくるとお願いしにくくなりました。そこで、当社で治具を付け10工程かけて3次元加工をしていたのですが、夜中まで続く作業には限界があります。やはり5軸が必要だと考えました。

最初は、決算を1度も行っていない会社に数千万円もする追加リースは難しいと言われていたのですが、いろいろとお願いして、最後にはあるリース会社が引き受けてくれました。

そして、2008年2月にSpace-E/5Axisと5軸加工機を導入しました。このとき、リース会社が見つからなければ、5軸加工機は断念したままになり、現在も導入していないでしょう。当時は、無謀な決断だと思われていたのでしょうが、自分では仕事も決まっていたのでそう気にすることはなく導入できたのは、当社にとっては転機だったと思います。

導入後のNDESとの試行錯誤

(Space-E/5Axis)

CAD/CAMとしてSpace-Eが使い慣れていたので、そこに魅力を感じて5軸もSpace-E/5Axisを入れたのですが、立ち上げが想像以上に大変でした。

その当時、Space-E/5Axisは販売されたばかりで、機能的にも完成度が低く、初期設定などが不 足していたように思います。5軸加工は初めてでも、加工の経験があるので機械を見れば動きがおかしいことは分かります。最初は、そのことをNDESに電話で伝えていたのですが、5軸加工機の実際の現象が分からないようでした。そのため、当社に来てもらい5軸加工機を前にして、どうしたらできるのか、何が悪いのかをNDESと一緒に試行錯誤しました。

それでも、こちらの意図が伝わらないことがあり、機械側の問題ではという結論になりそうな場合もありましたが、NDESにはSpace-Eと5軸加工機をうまく結び付けるための努力はしてもらったと思います。ですから、5軸加工機だけの問題としないためにも、Space-Eと機械で違うことがあれば、必ず当社に来て試してもらっていました。

また、Space-E/5Axisを使って加工した部品をお客様に納品すると、穴位置がおかしいという連絡がきたことがありました。この部品を測定機で測ると穴位置が確かに0.3ずれていたのです。ところが、ずれる原因がどこにあるのか全く分からなかったので、とりあえず実機で確認してみることにしました。

穴の位置にケガキで印を付けて、実機を傾けて穴をあけるときに工具をゆっくり当てると確かにずれていました。そこから、NDESと原因をいろいろと探して、やっとSpace-Eの面の取り方に問題があることが分かり、次期バージョンで改善してもらったということもありました。

他メーカの5軸CAMの中には、良いシステムはあると思います。5軸加工機を使っている同業者から他の5軸CAMの利点を聞いたりしますが、CADの機能が劣るため、CADだけ別のシステムを使ったりしていました。そうするとCAMへのデータ変換が必要になり面が落ちる可能性もあります。それに、部品加工であれば傾けた座標で加工範囲を作るので、CAD/CAMが同じシステムでなければ手間がかかってしまいます。

Space-E/5Axisを使っているのはCAD/CAMとしての利便性がいいからです。これまでに、Space-E/5Axisの問題点はありましたが、NDESも頑張って改善してくれたので機能も良くなりました。

そして、Space-E/5Axisを使った5軸加工の仕事が多くなり、1台では足りなくなってきました。どうしても、加工時間がかかるため、仕事が重なりお断りすることが多くなったので、2011年10月に2台目のSpace-E/5Axisと5軸加工機を導入しました。1台目を導入したときは苦労しましたが、2台目は導入翌日からすぐに稼働できるので、即導入を決めることができました。

社員の採用、教育

社員を採用する

独立して1年以上は仕事があったので、一人で機械3台を動かして仕事をしていました。そのときは、時間がかかる仕事があっても、機械に部材を載せてボタンを押せば動くので、人を雇わなくてもいいと考えていました。ただ、打ち合わせや電話対応、納品などがあると、設計や加工の仕事は、夕方や夜から始めることになりました。そのため、朝会社に行って必ず機械の電源を入れていたのですが、それを止めました。

このとき、一人の力は限られていると痛感しました。

それから、リーマン・ショックにより2008年12月からは受注が激減してしまいました。そうすると、営業には出ないといけない、でも取ってきた仕事をする人がいないという状況になり、そこで初めて人を入れようと思いました。とにかく、ブロックに穴をあけたり、治具を作ったりする小さな仕事しかなかったので、数をこなすしかありませんでした。

CAD/CAMから加工まで1人で担当する

他社では、CAD/CAM担当、加工担当と分かれているところもありますが、当社は、1人に1台のCAD/CAMと加工機を導入して、設計から加工まで1人で担当することにしています。一貫して仕事をすることで、どこに注意すべきかを把握できるので、設計から加工に移ったときスムーズに作業ができます。

現在、社員は3人です。3つの仕事が入ってくると、ミーティングでどの機械で加工するのがベストであるかを決め担当者が個々にプログラムと段取りにかかりますので、同時進行で3部品がほぼ同時に完成しています。もし、設計と加工の担当者が分かれていると、設計している間、加工は待つことになるので能率も悪くなり、お客様の納期に間に合わなくなります。逆に言えば、同時に欲しいものを一度に提供できます。

経験した失敗を教える

2009年も仕事が芳しくなく、それでも5軸加工の仕事が少しはありました。やはり、他が嫌がる面倒なものや難しいものです。これをやり始めて仕事が入るようになり忙しくなってきました。けれども、これまでより精度が厳しく、難しい仕事だったので、たくさんの失敗を経験しています。

ですから、まず社員が入ったときに教えることは、これまでに経験した加工時の失敗です。これを教えれば、とりあえず失敗する数は少なくなると思いました。このことは、実務に十分活かしてくれているようです。

また、社員にはある程度自由に作業をさせています。ただ、失敗してもいいので報告だけはきちんとするように伝えています。これは、失敗した原因をはっきりさせて次に活かすためです。それに、機械を扱って失敗すると危険なこともあるので、怪我をすることが心配だからです。

今後の展開

周りの会社に5軸加工機を普及させたい

周りの会社にも5軸加工機を導入するように声をかけています。もちろん、Space-Eとセットで使うことを勧めています。今後、当社の周りで5軸加工機を持った会社が増えれば、仕事がオーバーフローしたときに手伝ってもらえるし、また逆の場合もあります。それに、当社だけの仕事量ではなく、周りの会社を含めた仕事を取ることもできます。「鈴鹿に仕事を出せば何とかなる」的な考えが広まればと思います。

出先でデータを見るビュワー

今、iPhoneが活躍しています。やはり、出先で図面のPDFを確認できることが大きな効果です。お客様からメールで図面のPDFを添付してもらえれば、会社に戻らなくても確認できるので、即仕事を受けられます。

今度は、iPadの購入を考えています。できればIGESデータを見るビュワーがあれば、もっと便利だと思います。営業で外に出る機会が多くなっているので、つくづく感じています。

日本に残るものづくりは

量産の世界は、日本に戻ってくることはないと思っています。現在、5軸加工機で試作品を小ロット生産しています。量産メーカでもなく試作メーカでも受けない、月に200~500個ほどの鋳物の加工です。これからは、さらに少量生産が多くなるのではないかと思っています。

それから、試作も日本に残るのは最初の試作だけだと思います。そして、現地試作で現地生産になっていくでしょう。では日本に何が残るのかというと、面倒で難しいもので、厳しい納期のものなのでしょう。当社は、これまでも常にその厳しさの中にいるので、対応する術を身に付けてきました。

それに、同じ仕事を繰り返すより、毎日違う仕事の方が自分に合っています。当社の社員も同じで、きっと量産工場では働けないと思います。新しい材料で、経験したことがない難しい依頼がくると、何とか挑戦してみようという強い気持ちになります。

3年後の設備の模索

3年後には、最初に投資したリースが終わります。その時に、新しい技術の設備を導入したいと考えています。例えば、今の5軸加工機はベットが動くタイプですが、ヘッドが動くタイプを導入するのもいいと思います。5軸加工機の次の機械は何になるのか、レーザなのかもしれません。

それから、航空機に使用されている炭素繊維強化プラスチック (CFRP)が、自動車の軽量化の切り札として注目されています。この素材を使って製品化に向けたお手伝いをしているので、この分野に進むかもしれません。

先日、鈴鹿市役所で産業技術総合研究所のフォーラムに参加してきました。仕事を任せられるようになったので、積極的にフォーラムにも参加して情報収集しながら、次の設備を2年間かけてゆっくり検討していきます。

【第8回(2011年) 切削加工ドリームコンテスト 銅賞】

株式会社 森精機製作所による切削加工業界全体の技術・技能の交流と向上を目的として開催される「切削加工ドリームコンテスト」に四方向分岐バルブで銅賞に入選しました。

おわりに

門田社長は、福岡でバイクレースに出場されていて20年前の21歳のときに、プロレーサーを目指して鈴鹿へ来られたそうです。今では、部品作りのプロとして、バイクレースに携わっています。

大変お忙しいところ、貴重な時間を割いてお話を聞かせていただき、ありがとうございました。

会社プロフィール

株式会社FEED(フィード)

URL http://www.feed2007.com/(外部サイトへ移動します)

| 所在地 | 〒513-0826 三重県鈴鹿市住吉5丁目14番35号 |

|---|---|

| 設立 | 平成19年5月 |

| 資本金 | 100万円 |

| 従業員数 | 3名 |

| 事業内容 | 自動車部品の試作・開発・製造 |

関連するソリューション

関連するソリューションの記事

- 2025年05月15日

-

最新バージョン

Space-E 2024 R1リリースのお知らせ

- 2025年05月15日

-

東海炭素株式会社 様

5軸加工の優位性を生かし

ファインカーボンの生産性向上と差別化を図る

- 2024年04月01日

-

Space-E 新バージョン 2023 R2

リリースのお知らせ

- 2024年04月01日

-

片山工業株式会社 様

金型技術者の育成強化を図り

成長するグローバル企業

- 2023年07月01日

-

5軸加工 技術情報 連載vol.4

負荷制御を活用した5軸荒取り

- 2023年07月01日

- Space-E 新バージョンCAM 2023、Version 5.11リリースのお知らせ

- 2023年01月10日

-

第31回 日本国際工作機械見本市

JIMTOF2022 出展のご報告

- 2023年01月10日

-

第25回 関西 設計・製造ソリューション展

出展のご報告

- 2023年01月10日

-

5軸加工 技術情報 連載vol.3

CAMの自動中取りと3+2の有効性について

- 2023年01月10日

- 新製品「Space-E/5Axis 2022」のご紹介

- 2022年10月10日

- INTERMOLD名古屋 出展のご報告

- 2022年10月10日

-

5軸加工 技術情報 連載vol.2

東台精機/HEIDENHAINの優位性

- 2022年10月10日

- 新商品「Space-E/CAM 2022」のご紹介

- 2022年07月01日

-

5軸加工 技術情報 連載vol.1

異形工具の活用と効果

- 2022年06月14日

- 「IT導入補助金2022」のお知らせ

- 2022年04月01日

- Space-E Version 5.10リリースのお知らせ

- 2021年07月10日

-

金型づくりの自動化を目指した

「Mold Future Space - OKINAWA」の取り組み

- 2021年07月10日

-

4事業部のご紹介(2)

製造ソリューション事業部

- 2021年03月01日

- 補助金・助成金診断サイト開設のお知らせ

- 2021年01月01日

-

Manufacturing-Space® Version 4.6

新機能のご紹介

- 2020年04月01日

-

大連永華技術有限公司と中国における代理店契約締結

-日軟信息科技(上海)有限公司の閉鎖について-

- 2020年04月01日

-

Manufacturing-Space® Version 4.5

新機能のご紹介

- 2019年10月01日

-

Manufacturing-Space® Version 4.4

サービスインのお知らせ

- 2019年07月01日

-

Space-E Version 5.8リリースのお知らせ

~自動化に向けて進化する~

- 2019年04月01日

-

Space-E

マルチスレッド技術による

特殊隅取りモーフィングモードの高速化

- 2019年01月01日

-

CAD/CAMシステムオンラインサポートサイト

e-support リニューアル公開のお知らせ

- 2018年04月01日

- NTTDATA (Thailand) co., ltd. 活動報告

- 2018年04月01日

-

沖縄マニファクチャリングラボの取り組み

5軸加工機能の強化および実用化に向けて

- 2017年04月01日

-

Space-E Ver.5.6リリースのお知らせ

~沖縄マニファクチャリングラボの研究成果を反映~

- 2017年01月01日

-

5軸加工への取り組み

沖縄マニファクチャリングラボにおける

5軸加工機能の技術開発

- 2016年07月01日

-

第1回 名古屋 設計・製造ソリューション展

出展報告

- 2016年04月01日

-

Space-E Version 5.5リリースのお知らせ

~生産準備業務の効率化を目指す~

- 2016年02月22日

- ものづくり業界向け「オートサーフェス」サービスを提供開始

- 2016年01月01日

-

沖縄マニファクチャリングラボにおける

5軸加工機能の技術開発

- 2015年07月01日

-

トータルソリューションのご提案(4)

PDMを活用した鍛造解析向けトータルソリューション

- 2015年07月01日

-

Space-E Version 5.4 リリースのお知らせ

~まずは削ることから刷新~

- 2015年04月01日

-

トータルソリューションのご提案(3)

NDESがご提案するトータルソリューションとは

- 2015年01月01日

- マニファクチャリングラボ(沖縄)の取り組みについて

- 2014年10月01日

- CAXA社との協業について

- 2014年10月01日

-

トータルソリューションのご提案(1)

STLの活用例

- 2014年07月01日

- Space-E Version 5.3 リリースのお知らせ

- 2013年09月25日

-

金型業界初のクラウドサービス「Manufacturing-Space®」

10月1日サービス開始

- 2013年07月10日

-

東南アジア地域における

Space-E販売代理店の支援強化について

- 2012年01月01日

-

導入支援レポート(第11回)

Space-E/Moldにおけるカスタマイズについて(2)

- 2011年10月01日

- Space-E Version 5.1 新機能のご紹介

- 2011年10月01日

-

導入支援レポート(第10回)

Space-E/Moldにおけるカスタマイズについて(1)

- 2011年10月01日

-

Space-Eで実現する

デジタルエンジニアリングにおける4つのCサイクル

- 2011年07月01日

-

導入支援レポート(第9回)

Space-Eにおけるプレス金型向けユニット部品構築方法(2)

- 2011年04月01日

- Space-E Version 5.0 新機能のご紹介

- 2011年04月01日

-

導入支援レポート(第8回)

Space-Eにおけるプレス金型向けユニット部品構築方法(1)

- 2011年01月01日

- 5軸加工およびSpace-E/5Axisのメリット

- 2011年01月01日

-

導入支援レポート(第7回)

Space-Eによる3次元金型設計を中心としたシステム構築

- 2010年10月01日

-

3次元CAD/CAM/CAE一体型システム

Space-E/Pressのご紹介

- 2010年10月01日

-

導入支援レポート(第6回)

Space-Eによる3次元金型設計の実現(3)

- 2010年07月01日

-

導入支援レポート(第5回)

Space-Eによる3次元金型設計の実現(2)

- 2010年04月01日

- Space-E Version 4.9 新機能のご紹介

- 2010年04月01日

-

導入支援レポート(第4回)

Space-Eによる3次元金型設計の実現(1)

- 2010年01月01日

- Space-Eの有効活用「電極設計の効率化」

- 2005年07月01日

- Space-E最新バージョンのご紹介

- 2005年01月01日

- Space-E Version 4.3のご紹介

- 2004年07月01日

- Space-E Version 4.2 Modeler & CAMのご紹介

- 2004年04月01日

- Space-E/Global Deformation Version 1.0のご紹介

- 2002年04月01日

- Space-E Version 3.1のご紹介

- 2002年04月01日

- Space-E/STEPのご紹介

- 2001年07月01日

- Space-E最新バージョンのご紹介

- 2001年07月01日

- Space-E/Mold Version 2.0のご紹介

- 2000年10月01日

- Space-E/SolidCAMの紹介

- 2000年07月01日

- Space-E/Moldのご紹介

- 2000年04月01日

- Space-E Version 2.1 のご紹介

- 1999年10月01日

- WindowsNT版 製図支援システム Space-E/Draw のご紹介

- 1999年07月01日

- Space-E Version 2.0 最新機能紹介と今後の展望

- 1999年01月01日

- Space-Eのご紹介