株式会社可川精工様は、自動車部品を中心としたアルミダイキャスト金型を設計・製作しており、大型の金型にも対応できる金型専門メーカです。

これまで培ってきた金型のノウハウと日々進歩していく技術を融合し、高品質、短納期、低コストをモットーにして、お客様に満足いただける製品、サービスをご提供されています。

今回は、事業内容およびSpace-E、高性能3次元測定機の導入の背景、効果などのお話をお伺いしました。

事業内容と独立の経緯

可川 吉博 様

当社は、アルミダイキャスト金型の設計、製作を行っています。分野としては、90%が自動車関係で、残りの10%が住宅関係として家やホテルの玄関のドアノブ、ハンドルなどになります。

工場を新設して

現在の工場は、2009年6月に新設して稼働を始めています。それまでは、街中の工場で仕事の大半は2輪車だったので、金型もそれほど大きくはなく、工場の広さに問題はありませんでした。それが、世の中の流れで2輪車の金型は、東南アジア等にシフトされてきたので、必然的に当社は4輪金型の仕事が増えてきました。そうなると、金型は大きくなり、部品も多種多様で点数も多いため、設備投資するにしても工場が手狭になったのです。

それに、どこでもできる小型の金型に面白みを感じなくなっていたので、国内では難易度の高い大型の金型で競争していくことになると感じていました。

工場を建てた頃は、景気が良かったのですが、すぐにリーマン・ショックが引き金となった不況が始まりました。そして、その影響を引きずったまま2011年の東日本大震災により、製造業全体が大きな影響を受けました。あらゆるところで生産調整が入り、また計画も中止になりました。当社にとっても一番厳しい時期で、この状況で会社がよく持ちこたえたなと思っています。その後は、2011年9月頃から少しずつ仕事が戻ってきましたが、まだ厳しい状況です。今は忙しい時期で仕事が重なることもありますが、製造業は、仕事が入る時と減る時の差が激しいので、それも悩むところです。

独立してから現在にいたる経緯

私がこの金型業界に入ったのは35年前です。42歳で独立して可川精工を設立したので、今年で足かけ20年が経ちます。独立当初は、バブルが弾けた時代で非常に苦労しました。やっと営業効果が出始めたのは、独立して3年目からです。

はじめは中古のNCフライスを入れて、1人でやっていくつもりでしたが、兄も一緒にすることになりました。そして、徐々に金型の依頼をいただくようになったので、それからは毎年1人を採用してきました。私と兄以外の社員は、加工に関しては全くの素人だったので、社員を採用するたびに一から教えました。

この金型作りは、地道で気が抜けない仕事なので、長く続けないと技術の蓄積ができない業種です。幸いなことに当社には、これまでに本人が希望して辞めた社員はほとんどいません。これが、当社の強みだと思っています。古い社員では勤続年数が17~18年になり、私の息子も12年になります。それでも社員の平均年齢は32歳と若く、ノウハウを蓄積して技術も向上しているので今後が楽しみです。

特にエンジン部品の金型には、いろいろな技術のノウハウが宝石のようにちりばめてあります。確かに厳しい仕事は多くありますが、難しいことにチャレンジしていくことが社員のやりがいにつながっているのかもしれません。

また、これまで社員には仕事のことで厳しく言ってきました。けれども、NHK「プロフェッショナル 仕事の流儀」という番組の中で「7割で良しとして、ほめてやれ」という言葉を聞いて方向転換しました。それからは、「認める」ということを心がけています。

急ぎの仕事で厳しい納期もあり、遅くまで仕事をしなければいけないこともありますが、社員はよく働いてくれます。

Space-E、高性能3次元測定機の導入

Space-Eの導入

最終的な仕上げを手でしていた時代もありましたが、どうしても精度に限界があります。特に測定機が発達してきたので、あらゆるチェック項目がかなり増えて検査が厳しくなりました。そうなると、手仕上げではNGになることが多くなってしまいます。

例えば、公差でも範囲内に収まっていない部分があれば、やり直しになります。この手仕上げの苦労を知っているので、若い社員であればすぐに辛くなり辞めていくと思いました。

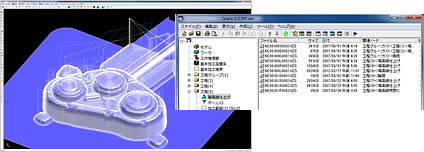

できれば、最終検査を1回で合格させたい。それに、今後はCAD/CAMを使って3Dデータを扱わないと会社として伸びることができないと考えていたときに、知り合いの方がSpace-Eを紹介に来られたのです。即、これだと思いSpace-Eの導入を決めたのが2000年でした。

そして、Space-Eを一人で使っていたのですが、営業、加工と並行しながらの作業だったので、時間的にも年齢的にも限界を感じていました。そうしたとき、タイミングよくSpace-Eの操作を任せられる社員を採用できました。若い社員なので、実務でのSpace-E操作を覚えるのも早く、すぐに2D図面から3Dモデルを作成できるようになりました。そして、Space-Eを導入したことで、目指していた高品質の加工が短期間でできるようになりました。

現在、設計グループは4名です。Space-Eは6台あり、朝から晩までフル稼働しています。今ではSpace-Eは無くてはならないツールになっています。

高性能3次元測定機の導入

2011年の夏に、納品した金型が公差の範囲内に収まっていないので、すぐに修正してほしいという連絡がお客様からありました。それが、続けて2回もあったのです。どちらも大きな修正でかなり焦りました。

それまでは、このような大きな修正が続くことはなかったので、このことでかなりショックを受けました。やはり、製品に責任を持ってお客様に納品するべきであり、信頼を失わないためにも同じ間違いを繰り返してはいけないと思いました。これまでは、簡易3次元測定機を使っていたので、すぐに高性能3次元測定機の導入を決めました。

そのとき、私は、営業活動やお客様との打合せで多忙を極めていたので、その手助けをしてもらうために、ベテラン社員を採用することにしていました。この社員と二人で話合いながら進めると良いアイデアを出すことができ、仕事の効率も上がるはずです。

そして、この社員が高性能3次元測定機の操作ができる技術を持っていたのです。非常にタイミング良く高性能3次元測定機を稼働させることができました。

この時は、まさに自動車関連の仕事が本格化した時期でもあり、加工した後の検査データを提出しなければ納品できない場合もあったので、高性能3次元測定機を導入して正解でした。社内で検査をして結果が悪ければ、削り直すことができるので品質を保証した金型をお客様に納品できます。やはり、自動車関係の仕事をするには、高性能3次元測定機は必須だと思いました。

Space-Eを利用して

新規型および修理型

宮本 浩孝 様

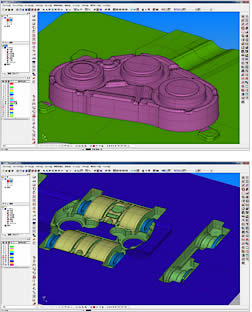

お客様から支給される3Dデータは、Pro/EやCATIAR V5データなので、IGESデータに変換していただくようにお願いしています。いただいたIGESデータは、Space-Eに取り込んでパスを作成しています。

新規の場合は、焼入れ前と後のパスを作成しています。焼入れ前は、どのような荒取りにするかを決めてから、サブモデルを作ります。そして、最終的な仕上げ加工をどうするかによって、電極を入れるのであれば、電極用のモデルを作っています。

それから、修理型であれば、仕上がっている部分は溶接が当たらないようにサブモデルを作っています。この修理型でもデータが支給される場合もあれば、製品図面でモデルを復元する場合もあります。

また、お客様により縮代が異なるため、それによってモデルを作っていきます。

他のソフトを使ったことがないので、比較はできないのですが、Space-Eは融通がきくCAD/CAMだと思います。例えば、難しい形状で図面としても明確でない部分がある場合でも、適当に作ったラインで曲面を張って、それをつないで形状を作成できます。

高性能3次元測定機の効果

高性能3次元測定機で検査する場合、お客様より支給されたデータでも社内で作成したデータでもモデル形式はsatで保存しています。そして、加工したときの基準を高性能3次元測定機で合わせてからモデルとの誤差を測ると、モデルのポイントに対しての誤差が数値で表示されます。その結果を見て、公差の範囲内でプラス気味に残っているのか、マイナスで削りすぎているのかの判断をしています。そして、削り足りない部分は、形状と一致するまで切削しています。

以前の簡易3次元測定機は、高さや端面しか測定できなかったのですが、高性能3次元測定機では、曲面でもモデルに対しての誤差を測定できるようになりました。

ここでもSpace-Eを活用しているので、実務をしている時間は止まることはありません。

今後の課題、展開

2000トンクラス以上の製品に対応

九州でアルミダイキャスト金型の大型を手がけている企業は数社だと思います。当社は、現在1250トンまでのアルミダイキャスト製品の金型を受けることができます。できれば、将来的に2000トンクラス以上の製品の金型を受けられるようにしたいと考えています。

ただ、2000トンクラスになると工作機械も一回り大きくなり、新たに設備を導入する必要があります。今すぐは無理ですが、九州で難易度の高い大型の金型で競争できる企業を目指しているので、設備投資するための準備をしていくつもりです。

大型クレーンへの入れ替え

当社は、吊り上げ荷重5トンのクレーンを2基持っています。その内の1基を15トンぐらいにアップできないかとクレーンメーカに相談していたときに、お客様から10トンの金型を修正してほしいという依頼があったのです。まさに絶妙なタイミングです。

このような依頼がいつあってもいいように、5トンのクレーンの2基を接近させてH鋼を使って真中にフックを付けると10トンが吊れるとのことだったので、すぐにクレーンメーカに製作してもらいました。これから、大型の金型の仕事を増やして利益を出すことができれば、大型クレーンに入れ替えるつもりです。

3次元金型設計の検討

お客様から支給されるデータは、形状や金型の3Dデータがあります。金型の3Dデータは、おも型から全てデータ化されてあり、その容量は500~600MBにもなります。

金型の3Dデータが支給されると、展開して必要なデータのみ取り出して作業をしています。そのとき、加工では部分的に2Dが必要になる場合があるので、どうしても2Dに戻すための手間がかかってしまいます。できれば、自動で3Dから2Dに落とすことができれば、作業効率がアップします。それには、社内でも3次元金型設計に取り組む必要があると思っています。

また、3次元金型設計に取り組む場合、社員を増やすことも考えています。そして、従業員をいかに育てるかも重要です。

等高線と走査線の使い分け

特に斜めの面に対して、等高線と走査線のどちらを使うのか悩むことがあります。例えば、細長い溝があって側面が斜めになっている場合、等高線で仕上げると段々になって跡が残ってしまいます。でも走査線で削るわけにもいかないので、こういう場合は等高線で削って、下だけ削り残して走査線で削るようにしているのですが、それでも、仕上げを1回入れたときに段々に食い込み跡が残ってしまいます。そのため、いろいろな機能を使って補っているのですが、側面の斜めに対して、壁も斜めに削ることができれば、全体的に均等に削ることができます。

2年前には、加工時間を短くするためにNCBrainを導入してSpace-Eと組み合わせて使っています。

金型の仕事は、同じことをするわけではないので、毎日が試行錯誤の連続で考えさせられることが多々あります。けれども、いろいろなことを経験できる仕事なので面白いと感じています。

5軸加工機の検討

5軸加工機を持っている企業の見積は、当社の4割になるそうです。今の当社の設備ではどう頑張っても無理な見積です。3軸加工機では、どうしても加工できない部分が出てくるので、そこを放電加工するために電極を作ることになり、工程数が増えてしまいます。それが5軸加工機であれば、複雑な形状でも1回のセットで切削できてしまいます。つくづく、設備を持っている企業は強いと感じました。

このままでは、納期は負けるし、価格も太刀打ちできないので、5軸加工機が必要になると思いました。

今後、5軸加工機を導入するときは、Space-E/5Axisを検討するつもりです。

おわりに

「金型には技術のノウハウが宝石のようにちりばめてある。」とお話されていらっしゃった可川社長。まさに、ものづくりを支える金型の素晴らしさを表現された言葉だと思いました。

大変お忙しいところ、貴重な時間を割いてお話を聞かせていただき、ありがとうございました。

会社プロフィール

株式会社 可川精工

URL http://www.kagawaseiko.com/(外部サイトへ移動します)

| 所在地 | 〒811-1246 福岡県筑紫郡那珂川町大字西畑1366 |

|---|---|

| 設立 | 平成5年10月12日 |

| 資本金 | 1,000万円 |

| 従業員数 | 17人 |

| 事業内容 | アルミダイキャスト金型設計、製作 |

関連するソリューション

関連するソリューションの記事

- 2025年10月01日

-

Space-E 5軸CAM

ユーザー交流会のご報告

- 2025年10月01日

-

最新バージョン

Space-E 2025 R1リリースのお知らせ

- 2025年05月15日

-

最新バージョン

Space-E 2024 R1リリースのお知らせ

- 2025年05月15日

-

東海炭素株式会社 様

5軸加工の優位性を生かし

ファインカーボンの生産性向上と差別化を図る

- 2024年04月01日

-

Space-E 新バージョン 2023 R2

リリースのお知らせ

- 2024年04月01日

-

片山工業株式会社 様

金型技術者の育成強化を図り

成長するグローバル企業

- 2023年07月01日

-

5軸加工 技術情報 連載vol.4

負荷制御を活用した5軸荒取り

- 2023年07月01日

- Space-E 新バージョンCAM 2023、Version 5.11リリースのお知らせ

- 2023年01月10日

-

第31回 日本国際工作機械見本市

JIMTOF2022 出展のご報告

- 2023年01月10日

-

第25回 関西 設計・製造ソリューション展

出展のご報告

- 2023年01月10日

-

5軸加工 技術情報 連載vol.3

CAMの自動中取りと3+2の有効性について

- 2023年01月10日

- 新製品「Space-E/5Axis 2022」のご紹介

- 2022年10月10日

- INTERMOLD名古屋 出展のご報告

- 2022年10月10日

-

5軸加工 技術情報 連載vol.2

東台精機/HEIDENHAINの優位性

- 2022年10月10日

- 新商品「Space-E/CAM 2022」のご紹介

- 2022年07月01日

-

5軸加工 技術情報 連載vol.1

異形工具の活用と効果

- 2022年06月14日

- 「IT導入補助金2022」のお知らせ

- 2022年04月01日

- Space-E Version 5.10リリースのお知らせ

- 2021年07月10日

-

金型づくりの自動化を目指した

「Mold Future Space - OKINAWA」の取り組み

- 2021年07月10日

-

4事業部のご紹介(2)

製造ソリューション事業部

- 2021年03月01日

- 補助金・助成金診断サイト開設のお知らせ

- 2021年01月01日

-

Manufacturing-Space® Version 4.6

新機能のご紹介

- 2020年04月01日

-

大連永華技術有限公司と中国における代理店契約締結

-日軟信息科技(上海)有限公司の閉鎖について-

- 2020年04月01日

-

Manufacturing-Space® Version 4.5

新機能のご紹介

- 2019年10月01日

-

Manufacturing-Space® Version 4.4

サービスインのお知らせ

- 2019年07月01日

-

Space-E Version 5.8リリースのお知らせ

~自動化に向けて進化する~

- 2019年04月01日

-

Space-E

マルチスレッド技術による

特殊隅取りモーフィングモードの高速化

- 2019年01月01日

-

CAD/CAMシステムオンラインサポートサイト

e-support リニューアル公開のお知らせ

- 2018年04月01日

- NTTDATA (Thailand) co., ltd. 活動報告

- 2018年04月01日

-

沖縄マニファクチャリングラボの取り組み

5軸加工機能の強化および実用化に向けて

- 2017年04月01日

-

Space-E Ver.5.6リリースのお知らせ

~沖縄マニファクチャリングラボの研究成果を反映~

- 2017年01月01日

-

5軸加工への取り組み

沖縄マニファクチャリングラボにおける

5軸加工機能の技術開発

- 2016年07月01日

-

第1回 名古屋 設計・製造ソリューション展

出展報告

- 2016年04月01日

-

Space-E Version 5.5リリースのお知らせ

~生産準備業務の効率化を目指す~

- 2016年02月22日

- ものづくり業界向け「オートサーフェス」サービスを提供開始

- 2016年01月01日

-

沖縄マニファクチャリングラボにおける

5軸加工機能の技術開発

- 2015年07月01日

-

トータルソリューションのご提案(4)

PDMを活用した鍛造解析向けトータルソリューション

- 2015年07月01日

-

Space-E Version 5.4 リリースのお知らせ

~まずは削ることから刷新~

- 2015年04月01日

-

トータルソリューションのご提案(3)

NDESがご提案するトータルソリューションとは

- 2015年01月01日

- マニファクチャリングラボ(沖縄)の取り組みについて

- 2014年10月01日

- CAXA社との協業について

- 2014年10月01日

-

トータルソリューションのご提案(1)

STLの活用例

- 2014年07月01日

- Space-E Version 5.3 リリースのお知らせ

- 2013年09月25日

-

金型業界初のクラウドサービス「Manufacturing-Space®」

10月1日サービス開始

- 2013年07月10日

-

東南アジア地域における

Space-E販売代理店の支援強化について

- 2012年01月01日

-

導入支援レポート(第11回)

Space-E/Moldにおけるカスタマイズについて(2)

- 2011年10月01日

- Space-E Version 5.1 新機能のご紹介

- 2011年10月01日

-

導入支援レポート(第10回)

Space-E/Moldにおけるカスタマイズについて(1)

- 2011年10月01日

-

Space-Eで実現する

デジタルエンジニアリングにおける4つのCサイクル

- 2011年07月01日

-

導入支援レポート(第9回)

Space-Eにおけるプレス金型向けユニット部品構築方法(2)

- 2011年04月01日

- Space-E Version 5.0 新機能のご紹介

- 2011年04月01日

-

導入支援レポート(第8回)

Space-Eにおけるプレス金型向けユニット部品構築方法(1)

- 2011年01月01日

- 5軸加工およびSpace-E/5Axisのメリット

- 2011年01月01日

-

導入支援レポート(第7回)

Space-Eによる3次元金型設計を中心としたシステム構築

- 2010年10月01日

-

3次元CAD/CAM/CAE一体型システム

Space-E/Pressのご紹介

- 2010年10月01日

-

導入支援レポート(第6回)

Space-Eによる3次元金型設計の実現(3)

- 2010年07月01日

-

導入支援レポート(第5回)

Space-Eによる3次元金型設計の実現(2)

- 2010年04月01日

- Space-E Version 4.9 新機能のご紹介

- 2010年04月01日

-

導入支援レポート(第4回)

Space-Eによる3次元金型設計の実現(1)

- 2010年01月01日

- Space-Eの有効活用「電極設計の効率化」

- 2005年07月01日

- Space-E最新バージョンのご紹介

- 2005年01月01日

- Space-E Version 4.3のご紹介

- 2004年07月01日

- Space-E Version 4.2 Modeler & CAMのご紹介

- 2004年04月01日

- Space-E/Global Deformation Version 1.0のご紹介

- 2002年04月01日

- Space-E Version 3.1のご紹介

- 2002年04月01日

- Space-E/STEPのご紹介

- 2001年07月01日

- Space-E最新バージョンのご紹介

- 2001年07月01日

- Space-E/Mold Version 2.0のご紹介

- 2000年10月01日

- Space-E/SolidCAMの紹介

- 2000年07月01日

- Space-E/Moldのご紹介

- 2000年04月01日

- Space-E Version 2.1 のご紹介

- 1999年10月01日

- WindowsNT版 製図支援システム Space-E/Draw のご紹介

- 1999年07月01日

- Space-E Version 2.0 最新機能紹介と今後の展望

- 1999年01月01日

- Space-Eのご紹介