株式会社 池田金型製作所様は、化粧品、シャンプーなどでデザインが重視されるボトル容器の金型を数多く手掛けているブロー成形の金型設計・製作における専門メーカーです。常に最新鋭の技術、設備を導入して、さらなる品質の向上、技術の研鑚と合理化の促進に専念して日々努力を重ねています。

今回は、ブロー成形の製品について、GRADEからSpace-Eへの移行について、そして、デザインを具現化するためのSpace-Eの利用、今後の展開などのお話をお伺いしました。

事業概要

池田 昌弘 様

当社は、昭和34年に私の父が硝子瓶の金型製造を開始するために会社を発足したことが始まりです。その後、硝子瓶からプラスチックのブロー成形金型に移行してからは、40年にもおよぶ実績を持ちます。

主力は、化粧品、医薬品、トイレタリー品などの容器のブロー成形金型の設計、製作になり、業務全体の6割を占めます。その他の金型は、自動車・家電の工業部品が2割、中型・大型容器および部品が2割です。化粧品関係では、日本全国の化粧品メーカー様が販売されている化粧品の容器を成形する金型製作の依頼をいただいています。

また、ドラッグストアーやホームセンターに並んでいるシャンプー、ボディーソープなどの容器の金型も数多く手掛けています。その中には、テレビのコマーシャルで宣伝されている人気の商品もあり、一度に何百万個も発売することから金型の面数を増やして対応しています。

化粧品の容器は、年2回春と秋にモデルチェンジがあります。当社が受注する場合、化粧品はシリーズで依頼いただき、その時々で、容器を変えたり、印刷を変えたり、色を変えたりしています。それから、美容室関係の容器もありますが、最近は、通信販売の化粧品の容器が増えています。

設計、製作している金型数は、毎月20型はあります。年間にすると250型ほどを出荷しています。ひとつの種類の製作には、約3週間から1カ月かかります。それで、毎日1型を出荷するというペースなので、常に忙しい状態が続いています。

お客様は、全国にいらっしゃいます。常時、依頼いただけるお客様は毎月35社ほどです。1年間をトータルすると100社を超えるお客様とお取引があります。

ブロー成形の製品について

手描きスケッチから3Dモデルに

ブロー成形の金型構造は、さほど複雑ではないのですが、難しさの要因は受注スタイルにある思います。まず、お客様のデザイナーさんと打ち合わせをするのですが、手描きのラフスケッチを見ながら、「こんな感じで」という説明を受けます。そのオリジナルの手描きのスケッチをいただいての作業になります。そのため、2次元図面を起こして、3Dモデルを作成して形状をお客様に確認していただくという流れになります。最近では、図面をいただくことも増えてきましたが、基本は、昔からのスタイルで手描きスケッチでいただいています。

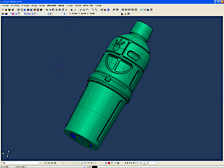

こだわりあるデザイン

化粧品などの容器は、デザイナーさんのこだわりがあります。そのため、Rの流れひとつにしても何度も作り直しながら3~4種類の候補を出して、その中から一番適しているものを選びます。このような作業をしてから、形状のモデリングに入るのです。やはり、見た目が重要であり、お客様が気に入るのか、気に入らないのかの差です。

結局、自由に作りすぎると化粧品に向いていないと判断されて、次の依頼はありませんが、気に入られると、次も依頼していただけます。

お客様によって好まれるものが異なるため、時間をかけてやり取りを行います。やはり、お付き合いしながら、そのお客様がどのようなものを要求されているのかを感じ取って、それに合わせて作ります。ただ、当社の苦労を分かっていただけるお客様は、必ず次も依頼をしてくれます。また、当社にしか依頼しないというお客様もいらっしゃいますので、日頃から、求められている以上のものをご提案できるように心がけています。

このように、デザインの微妙なニュアンスが難しく、さらにセンスも求められるため、ブロー成形金型の同業者でも化粧品に係わっていないところもあります。

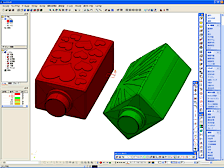

大型の金型製作

大型のブロー成形金型も製作しています。大きなものでは、イベント会場の簡易トイレがあります。天井、下面、外壁が各パネルになっており、各々を組み合わせることで簡易トイレが完成できます。この金型は1m×2mほどの大きさです。イベント会場で使われている簡易トイレは、当社の金型で成形されたものが数多くあります。

2009年に一番大きな金型を作りました。屋外型ユニットバスの金型で、人が体を洗うスペースと浴槽を合わせて1.5m×2.5mほどの大きさです。これは、アセンブリ製品になるため、組み立て形状を考えて、固定する方法、風による転倒、重石などを、我々と成形メーカーさん、施工メーカーさんで相談しました。この構想には2年ほどかかり、図面変更は10~20回はありました。

ブロー成形技術は職人技

ブロー成形技術には、職人技が必要なので、海外ではダイレクトブローという成形方法は、なかなか普及しないでしょう。日本でも、ある成形メーカーで1週間経っても成形できないので、別の成形メーカーに金型を移動させると成形できたという例が多々あります。もちろん、金型に不具合がある場合もあります。ですが、当社は金型に自信を持っているため、できると判断した場合は、別の成形メーカーに金型を移動させてもらってサンプルを作らせていただいています。

GRADEからSpace-Eへ

GRADEを最初に導入したのは、1992年です。それまでは、自動プロを使って放電加工、倣い加工で金型を作っていました。その当時、3次元形状をシェーディングさせて回転して全体を見ることができたGRADEは画期的で、これは化粧品に使えると思い、すぐに導入を決めました。そのうえ、GRADEの価格は高額なので、他社との差別化を図ることも視野に入れていました。

GRADEでのモデリングは、手探りの状態でしたが、3、4カ月後には、それなりのものが作成できるようになりました。それから、さまざまなデザインの容器を数多く作成するうちに、コツを掴みモデリング技術は上達していきました。ただ、モデリングを数多くこなすほど、このブロー成形の製品におけるモデリングの奥深さを痛感し、現在も研究の日々です。

左:児林様 中央:天野様 右:小林様

Space-Eでモデリングしているスタッフは、私を含めて4名です。全員がGRADE経験者で、Space-Eへ移行してきました。私がSpace-Eに移行するのが一番遅く、4年前までGRADEを使っていました。それは、GRADEが得意とするモデリングがあったからです。特にボトルでは、肩口の形状を一番気にかけていました。見た目は単純そうに見えるかもしれませんが、丸から楕円にぼかしていく形状なので難しく、20年以上のモデリング経験がありますが、いまだに苦労の連続です。GRADEでは、肩口の形状を作るのに最適でしたが、Space-Eでは、納得できる形状になるまで何十種類も作り、試行錯誤を繰り返して1週間はかかりました。でも、今ではGRADEを懐かしみながらSpace-Eを使いこなしています。

当社は、ひとつの製品をモデリングから加工まで一人で担当します。Space-Eでモデリングして金型設計を行い、NCデータを作成してマシニングセンターで加工して仕上げています。

社員によって、形状による得意、不得意のないように、社内にモデリングできる社員が何人かいれば、その技術も向上しやすいと思います。当社もモデリング技術を競争したり、相談したりすることで、他社よりも高い技術を蓄積できていると思います。

また、普段から店頭に並んでいる他社製品の上手な形状を調査して、今後のモデリングの参考にしています。

Space-Eの利点

Space-E/Modeler

お客様のデザイナーさんは、自由な発想でデザインされます。我々は、ボトルに永く携わっているため、ボトルとして成り立つための常識というのがあり、できない形状があることは分かっています。こだわりのある形状の金型になると、製作時間の約半分以上はモデリングに費やします。

デザイナーさんは、妥協するぐらいならこの商品はいらないと考えておられるため、デザイナーさんのデザインを具現化するために、これまでSpace-Eでさまざまなモデリングを行ってきました。当社とSpace-Eは、運命共同体だと思っています。最初に3次元CADを検討したとき、いろいろな機械メーカーにSpace-Eの前身であるGRADEを勧められたことが正解でした。

Space-E/CAM

GRADEでは、パス落ちすることが当たり前だと思っていました。また、パス計算では2日もかかることもありました。それから、GRADEのNCデータを機械にかけるのが怖かったという思いがあります。夜、機械にかけて帰って、朝どういう状態になっているのか心配だったのです。

それが、Space-Eでは、パス計算も早くなり、事前に加工シミュレーションを確認できるため、夜、機械にかけても心配することがなくなり、精神的にはかなり楽になりました。

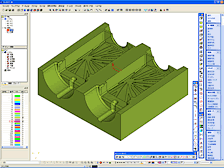

Space-E/5Axis

ボトルにいろいろな模様を入れることが、今の流行になっています。これまで、この模様は傾斜を付けて3軸加工していましたが、模様入りボトルの依頼が増え始めたので、2012年9月にSpace-E/5Axisと5軸加工機を導入しました。

今では、通常の3軸加工だとアンダーカットで残ってしまう模様でも、5軸加工であれば段差を付けずに滑らかに削れています。

Space-E/Global Deformation

ぼかし面でGlobal Deformationでしかできない場合があるため、ぼかし面のコマンドはよく使います。その他にも、変形の修正が入ったときに使っています。

Space-E/Mold

Moldは、大型で複雑な金型の穴あけには有効です。金型表面のガス抜きの穴をあけるために、金型の裏から表面近くまで細かいピッチで下穴をあけていくのですが、表面から2~3mm付近までドリルを近づけます。そうすると、面がうねっているため失敗して曲面を突き破ってしまうので、それを手動で探すのに苦労していました。大型の金型になるとガス抜きの穴を300~500個ほどあけます。穴の数が多ければ多いほど、ガスが逃げるので成形品の面の品質が良くなるのです。

Moldを導入してからは、深さが異なる穴の場合でも間違えることがありません。また、そのままCAMに持っていけるのでNCデータ作成も簡単に行えます。

今後の展開

これからは、5軸加工の要求がさらに高まり、もっと難しい模様も増えてくると思います。そのため、Space-E/5Axisと当社の加工テクニックを融合させて、難しい形状に挑戦していきます。さらに、これまでお客様が諦めていた複雑なデザインや当社の手間がかかりすぎることでお断りしていたデザインなどが、5軸加工で実現できるため、これまで以上にデザインの幅が広がります。

今後、ブロー成形金型業界は、ますます厳しい状況になっていくでしょう。そのため、既に規模を縮小している同業者も出てきています。しかし、当社は厳しい状況にも負けずに、ブロー成形金型メーカーとして最後の1社になっても残るための努力を続けていきます。先ほども言いましたが、運命共同体のSpace-Eがある限り、当社も残っていきたいと思っています。

おわりに

買い物でシャンプーなどを選ぶとき、容器のデザインが選択肢のひとつになっています。このことを思えば、こだわりのあるデザインを具現化することが、いかに重要なのかを新ためて認識しました。

大変お忙しいところ、貴重な時間を割いてお話を聞かせていただき、ありがとうございました。

会社プロフィール

株式会社 池田金型製作所

URL http://www.ikedakanagata.co.jp/

(外部サイトへ移動します)

| 所在地 | 〒536-0014 大阪市城東区鴫野西3丁目1番21号1 |

|---|---|

| 創業 | 昭和34年3月 |

| 創立 | 昭和50年12月 |

| 資本金 | 1,000万円 |

| 従業員 | 19名 |

| 事業内容 | プラスチック中空成形(ブロー)金型設計・製作 2軸延伸ブロー(プリフォーム・ブロー型)金型設計・製作 各種特注部品製作 |