株式会社 大阪螺子製作所 様は、1935年の創業以来、ネジ一筋に積み上げた実績とノウハウをベースにして、先端技術と最新鋭の設備を融合させた生産体制を構築しています。

さらに、時代に合ったお客様のニーズにお応えするため、金型製作の内製化に取り組み、自動車関連の特殊パーツの開発、設計、製造における高品質、低コスト、短納期を実現しています。

今回は、事業内容、Space-Eおよび5軸加工機の導入経緯とその効果、そして今後の展開などのお話をお伺いしました。

事業内容

当社は1935年に、農機具用ピン類を製造する会社としてスタートしました。その後、家庭用エアコン・洗濯機・冷蔵庫などの家電製品用や、フォークリフトなどの重機のボルトを手掛けるようになりました。自動車関連は、現在のモータリゼーション創世記の象徴でもある、オート三輪の時代から部品造りに携わっていました。

その後時代の流れと共に、家電は中国をはじめとする東南アジア諸国に生産拠点が移り、我々の製品も現地化され受注は激減しました。現在は自動車メーカーおよびエンジン・トランスミッション・ステアリング・ブレーキなどのティア1・2アッセンブリメーカーで、売上の約98%を占めるまでになっています。

ちなみにネジ業界というのは、一般的にボルトやナットメーカーをイメージされますが、その用途は自動車をはじめ、住宅・ビル・橋梁などの建築関連や、携帯電話に代用されるIT関連など様々な分野があります。

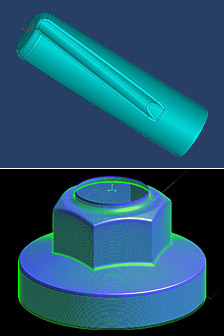

そのような業界の中で当社は、標準(ボルト類)から多段(特殊)冷間圧造、一般的な転造からNC転造やフォームローリング、NC旋盤から複合切削加工、熱処理(調質)、そして特殊冷間圧造用の金型内製にいたるまで社内で対応し、高精度な商品を短納期で顧客の要求に応えるべく、事業展開を行っています。

金型の内製化

2000年頃、業務の割合は標準ボルトがかなりのパーセントを占めていました。しかし、自動車メーカーの海外進出が加速するにつれ、同時に我々の部品も『地産地消』の現調化の流れが加速し、結果的に日本のボリュームも減少傾向に変化していきました。

同時に国内では、全切削品を冷間圧造に切り替え、切削レスとしコストダウンを図りました。そして、更なる高精度化への要求、更にその開発期間も半減して欲しいなど、顧客の要求は年々厳しさを増していきました。しかし当時、冷間圧造用の金型は全て金型メーカーに外注しており、それらの要求を満たすためには、金型を内製化して技術力の飛躍的な向上を図る必要があると考え、5年前の2008年から内製化をスタートさせました。

それ以後、年々進化を続けてきましたが、開始当初より『金型はモノ造りの心臓である』との位置付けは変わらず、最も重要視しているのは技術・開発力の向上です。次にスピードで、最後がコストです。コストは副産物的な捉え方で、技術が向上しスピードが上がれば、必然的にコストは下がるからです。

技術力の向上

過去より、当社では金型設計・工程設計は社内で行っていましたが、実際の金型製作に関する知識は皆無に等しい状況でした。そのような状況の中で、実際にモノ造りを進めていくと、必ず発生する様々なトラブルに直面した時、有効な対策案が限定的なものとなり、どうしても金型メーカーに依存する部分も大きく、改善のスピードも上がらず、また全体的な技術力の向上も十二分に図れない環境に歯がゆさを感じていました。

しかし現在では、当社の技術陣も金型の材質特性・組み方と工程設計の相関、機械特性、材料特性にいたるまで、総合的に判断と検討を重ねることができるようになり、会社全体の技術力向上に大きく貢献しています。

また、新規開発品に携わるにつれ、顧客の情報セキュリティーへの関心も高く、特に製品情報が垣間見える金型の扱いも神経を使う時代になりました。ちなみに当社の金型職場においては、セキュリティーガラスや監視カメラ、カード認証により人の出入りを制限するなど、万全の態勢を敷いています。

試作納期の短縮

以前の金型納期は長いもので1.5~2ヶ月は必要でした。しかし、納品後に試作を開始しても、1回修正があれば再度金型メーカーに返却し手直しとなるので、更に数日~1週間は必要となります。その度に機械を一から段取りする手間と時間が必要でした。このように修正が数回あると、すぐに3~4ヶ月は過ぎてしまいます。

ところが金型を内製化すると、試作中に修正があっても、すぐに金型製作部署へ修正依頼が出せます。そうすると早ければ30分、長くても2~3時間で修正された金型が戻ってくるので、そのまま機械にセットして試作を続行できます。

現在では、試作納期が大幅に短縮されただけでなく、対策と結果がほぼリアルタイムで把握することができるため、経過の連続性が生まれ、より早く改善に結びつける相乗効果もあります。

また、我々のお客様は、各パーツを組み付けたユニットを作り、実際の自動車に組み付けて検証されます。当社のパーツを短納期で納品できれば、その検証期間も短縮できる可能性も広がります。

金型の寿命延長

更なるコストダウンを図るうえで、型寿命を最大限に延ばすことは必須と考えています。そのためには、超硬の材質や加工技術の検討を行い、試作・テストを繰り返して耐久性を高めるための研究、開発が必要です。内製化により、それらの取り組むスピードが格段に向上しました。

また、過去においては型寿命が極端に短い場合、単純に『金型の問題=(イコール)金型メーカーの問題』と決めつけがちでしたが、破損の状況を検証する風土も育ち、今では材料や加工方法など、広い視野で問題点を見つけ出す意識が高まりました。

コストの最適化

これまで、お客様より特殊パーツの依頼があると、図面だけで見積りをすることがほとんどでした。ところが製品によっては、求められる精度とターゲット価格が大きく乖離する傾向が、特に最近顕著になってきました。当社は『図面通りに造る』が基本姿勢ですが、図面だけで判断すると、実際の使用環境では過剰スペックになる箇所があり、不必要なコストが発生するリスクがあります。そのため、難易度が高い特殊パーツほど、お客様と十二分に打合せをすることで、精度が必要な箇所と公差的に自由度がある箇所が明確になり、コストの最適化が図れるようになりました。

グローバル化への対応

お客様がグローバルに展開され、現地化のニーズに対応するため、当社は海外進出を決めました。

2011年9月にタイ現地法人OSAKA RASHI(THAILAND)CO., LTD を設立しています。主たる業務はボルトおよび特殊形状部品の製造、販売です。設立直後にタイの洪水などがありましたが、2013年5月に工場建屋を竣工できました。現在、機械を設置してテスト稼動を行っています。

世の中は、グローバル化に伴って自動車関連も現地調達、地産地消の方向に進んでいます。この流れにうまく乗るために必要なことは、技術の分散化と集中化を的確に行うことです。

まず、分散化とは、日本で確立された技術をタイに移行して、現地のお客様のニーズに応えていくことです。そして、集中化とは、金型の内製化の取り組みのように高度な技術、ノウハウを日本に蓄積させることです。

この分散化と集中化は相反する動きですが、両方を同時に行うことが重要なのです。

将来的には、タイは日本の製品を現地化するだけでなく、タイで新規受注した製品の金型製作までできるようになることも考えています。

Space-Eと5軸加工機

導入の経緯

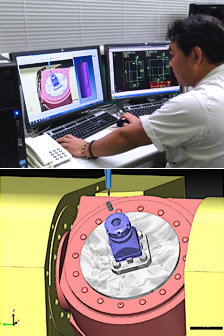

CAD/CAMの選定では、国内メーカーで近くにサービスポイントがあり、CAD大手メーカーでサポート体制も信頼できるメーカーを探していました。当初いろいろなCAD/CAMを見ました。その中でNDESのSpace-E画面と操作性を体験した時、自分に向いていると感じました。また、NDESには大阪営業所があり、技術サポートも即座に対応していただけるので、迷うことなくSpace-E/5Axis(以下Space-E)を導入しました。

同時に5軸加工機も導入しました。導入当初は、テスト加工や少量の異形金型の電極加工が主だったので、加工が終わると次のワーク、刃物の段取り変えの作業を行っており、正直手間を取られて稼働率が落ちていました。それから徐々に5軸加工の依頼の増加や異形金型の内製化に取り組み、現状の5軸加工機では生産が追いつかなくなってきました。また、Space-Eの作業時間も取れず、機械の段取り回数も増えたので効率の悪さを感じていました。

そのため、効率良く5軸加工ができる機械を探し、ワークチェンジャー付5軸加工機を2012年2月に導入しました。

1号機の5軸加工機は現在、量産用機械部品やテスト加工、超硬の直彫り加工などいろいろな加工や開発に使用しています。

効果について

ワークチェンジャー付5軸加工機は、ワーク棚を50本仕様にして棚の高さも当社専用に変更してもらいました。

現在、5軸加工機は数日間止まることなく稼働しています。ワークチェンジャー付により自動化が可能になった分、5軸加工機を動かしながらSpace-EでのモデリングおよびNCプログラムを作れるようになり、効率良く作業ができるようになりました。

最近では、異形金型を積極的に内製に取り込むことにより、5軸加工機の稼働率がさらに上がっています。

当社では、NCプログラム用にパソコンを1台設置しています。5軸加工機はもちろん、NC加工機全てをLANで接続してプログラムを一括管理しています。また、プログラミングもパソコン上で行っています。そうすることで、オペレーターが機械を止めてプログラミング作業をする必要が無くなりNC機全体の稼働率UPにもつながっています。

また、ワークチェンジャー付5軸加工機はNCプログラムの量もかなり多くなり、少し複雑な加工になるとNCデータ量もかなりの大きさになります。そのため、ワークチェンジャー付5軸加工に関しては、光ケーブルで接続してリアルタイムに5軸加工機にデータを送って加工しています。

今では、Space-Eとワークチェンジャー付5軸加工機との組み合わせが当社の一番の強みです。

今後について

試作現場での図面ペーパーレス化

現在、試作等で金型図面を確認したいときは、事務所に戻り図面をコピーし現場に戻るという作業を行っています。現場でタブレット等により図面データを確認できるようにすることで、試作での金型図面のチェックや修正可否等が現場でできるようになります。それにより、試作時間の短縮や生データをその場で書き入れたり情報を保存したりすることができます。さらに、設計データや試作情報を効率よくまとめることができ、そのデータを教育や類似設計にも役立てることが可能になり、設計レベルの向上と加工レベルの向上にも役立つと考えています。

5軸加工機の人材育成

Space-Eと5軸加工機を任せられる人材育成が今後の課題です。

CAD/CAMと加工機は一つのモノと考えています。CAD/CAMと加工技術の両方が解ることにより、効率の良い加工方法や刃物寿命等を考慮したプログラム作成ができると思います。今後、そのような人材を育成していきたいと考えています

新たな技術力によるご提案

当社の一番の目的は、品質、価格、納期に関してお客様に満足していただくことです。

そのために、次の時代を担う新たな技術力を身に付け、日々開発と研究を続け、国内・海外のお客様により良いご提案ができるように努力していきます。

おわりに

タイ現地法人立ち上げにあたり、タイの学校へ文房具の贈呈をされたそうです。また、参加型イベントとして「習字教室」の開催などを行われ、タイの地域社会との共存にも積極的に取り組まれています。

大変お忙しいところ、貴重な時間を割いてお話を聞かせていただき、ありがとうございました。

会社プロフィール

株式会社 大阪螺子製作所

URL http://www.osakarashi.co.jp(外部サイトへ移動します)

| 本社 | 〒573-1132 大阪府枚方市招提田近1丁目8の3 |

|---|---|

| 創立 | 1935年 |

| 資本金 | 2,310万円 |

| 従業員 | 200名 |

| 事業所 | 本社工場 / 物流センター / 営業所(岡崎、水島、広島) |

| 事業内容 | 自動車用ボルト・特殊冷間圧造部品の製造・販売 |

| グループ会社 | OSAKA RASHI(THAILAND)CO., LTD |

関連するソリューション

関連するソリューションの記事

- 2025年05月15日

-

最新バージョン

Space-E 2024 R1リリースのお知らせ

- 2025年05月15日

-

東海炭素株式会社 様

5軸加工の優位性を生かし

ファインカーボンの生産性向上と差別化を図る

- 2024年04月01日

-

Space-E 新バージョン 2023 R2

リリースのお知らせ

- 2024年04月01日

-

片山工業株式会社 様

金型技術者の育成強化を図り

成長するグローバル企業

- 2023年07月01日

-

5軸加工 技術情報 連載vol.4

負荷制御を活用した5軸荒取り

- 2023年07月01日

- Space-E 新バージョンCAM 2023、Version 5.11リリースのお知らせ

- 2023年01月10日

-

第31回 日本国際工作機械見本市

JIMTOF2022 出展のご報告

- 2023年01月10日

-

第25回 関西 設計・製造ソリューション展

出展のご報告

- 2023年01月10日

-

5軸加工 技術情報 連載vol.3

CAMの自動中取りと3+2の有効性について

- 2023年01月10日

- 新製品「Space-E/5Axis 2022」のご紹介

- 2022年10月10日

- INTERMOLD名古屋 出展のご報告

- 2022年10月10日

-

5軸加工 技術情報 連載vol.2

東台精機/HEIDENHAINの優位性

- 2022年10月10日

- 新商品「Space-E/CAM 2022」のご紹介

- 2022年07月01日

-

5軸加工 技術情報 連載vol.1

異形工具の活用と効果

- 2022年06月14日

- 「IT導入補助金2022」のお知らせ

- 2022年04月01日

- Space-E Version 5.10リリースのお知らせ

- 2021年07月10日

-

金型づくりの自動化を目指した

「Mold Future Space - OKINAWA」の取り組み

- 2021年07月10日

-

4事業部のご紹介(2)

製造ソリューション事業部

- 2021年03月01日

- 補助金・助成金診断サイト開設のお知らせ

- 2021年01月01日

-

Manufacturing-Space® Version 4.6

新機能のご紹介

- 2020年04月01日

-

大連永華技術有限公司と中国における代理店契約締結

-日軟信息科技(上海)有限公司の閉鎖について-

- 2020年04月01日

-

Manufacturing-Space® Version 4.5

新機能のご紹介

- 2019年10月01日

-

Manufacturing-Space® Version 4.4

サービスインのお知らせ

- 2019年07月01日

-

Space-E Version 5.8リリースのお知らせ

~自動化に向けて進化する~

- 2019年04月01日

-

Space-E

マルチスレッド技術による

特殊隅取りモーフィングモードの高速化

- 2019年01月01日

-

CAD/CAMシステムオンラインサポートサイト

e-support リニューアル公開のお知らせ

- 2018年04月01日

- NTTDATA (Thailand) co., ltd. 活動報告

- 2018年04月01日

-

沖縄マニファクチャリングラボの取り組み

5軸加工機能の強化および実用化に向けて

- 2017年04月01日

-

Space-E Ver.5.6リリースのお知らせ

~沖縄マニファクチャリングラボの研究成果を反映~

- 2017年01月01日

-

5軸加工への取り組み

沖縄マニファクチャリングラボにおける

5軸加工機能の技術開発

- 2016年07月01日

-

第1回 名古屋 設計・製造ソリューション展

出展報告

- 2016年04月01日

-

Space-E Version 5.5リリースのお知らせ

~生産準備業務の効率化を目指す~

- 2016年02月22日

- ものづくり業界向け「オートサーフェス」サービスを提供開始

- 2016年01月01日

-

沖縄マニファクチャリングラボにおける

5軸加工機能の技術開発

- 2015年07月01日

-

トータルソリューションのご提案(4)

PDMを活用した鍛造解析向けトータルソリューション

- 2015年07月01日

-

Space-E Version 5.4 リリースのお知らせ

~まずは削ることから刷新~

- 2015年04月01日

-

トータルソリューションのご提案(3)

NDESがご提案するトータルソリューションとは

- 2015年01月01日

- マニファクチャリングラボ(沖縄)の取り組みについて

- 2014年10月01日

- CAXA社との協業について

- 2014年10月01日

-

トータルソリューションのご提案(1)

STLの活用例

- 2014年07月01日

- Space-E Version 5.3 リリースのお知らせ

- 2013年09月25日

-

金型業界初のクラウドサービス「Manufacturing-Space®」

10月1日サービス開始

- 2013年07月10日

-

東南アジア地域における

Space-E販売代理店の支援強化について

- 2012年01月01日

-

導入支援レポート(第11回)

Space-E/Moldにおけるカスタマイズについて(2)

- 2011年10月01日

- Space-E Version 5.1 新機能のご紹介

- 2011年10月01日

-

導入支援レポート(第10回)

Space-E/Moldにおけるカスタマイズについて(1)

- 2011年10月01日

-

Space-Eで実現する

デジタルエンジニアリングにおける4つのCサイクル

- 2011年07月01日

-

導入支援レポート(第9回)

Space-Eにおけるプレス金型向けユニット部品構築方法(2)

- 2011年04月01日

- Space-E Version 5.0 新機能のご紹介

- 2011年04月01日

-

導入支援レポート(第8回)

Space-Eにおけるプレス金型向けユニット部品構築方法(1)

- 2011年01月01日

- 5軸加工およびSpace-E/5Axisのメリット

- 2011年01月01日

-

導入支援レポート(第7回)

Space-Eによる3次元金型設計を中心としたシステム構築

- 2010年10月01日

-

3次元CAD/CAM/CAE一体型システム

Space-E/Pressのご紹介

- 2010年10月01日

-

導入支援レポート(第6回)

Space-Eによる3次元金型設計の実現(3)

- 2010年07月01日

-

導入支援レポート(第5回)

Space-Eによる3次元金型設計の実現(2)

- 2010年04月01日

- Space-E Version 4.9 新機能のご紹介

- 2010年04月01日

-

導入支援レポート(第4回)

Space-Eによる3次元金型設計の実現(1)

- 2010年01月01日

- Space-Eの有効活用「電極設計の効率化」

- 2005年07月01日

- Space-E最新バージョンのご紹介

- 2005年01月01日

- Space-E Version 4.3のご紹介

- 2004年07月01日

- Space-E Version 4.2 Modeler & CAMのご紹介

- 2004年04月01日

- Space-E/Global Deformation Version 1.0のご紹介

- 2002年04月01日

- Space-E Version 3.1のご紹介

- 2002年04月01日

- Space-E/STEPのご紹介

- 2001年07月01日

- Space-E最新バージョンのご紹介

- 2001年07月01日

- Space-E/Mold Version 2.0のご紹介

- 2000年10月01日

- Space-E/SolidCAMの紹介

- 2000年07月01日

- Space-E/Moldのご紹介

- 2000年04月01日

- Space-E Version 2.1 のご紹介

- 1999年10月01日

- WindowsNT版 製図支援システム Space-E/Draw のご紹介

- 1999年07月01日

- Space-E Version 2.0 最新機能紹介と今後の展望

- 1999年01月01日

- Space-Eのご紹介