明治時代後期からの長い歴史を持つプレス金型メーカーの伊藤金型工業株式会社様は、自動車部品用プレス金型の設計から製造、組み立てまで一貫した体制で、金型部品の精密加工や大型サイズの金型まで対応する幅広い技術力を強みとしています。中でも最近、力を入れているのが、自動車の軽量化に伴い採用が進む高張力鋼板(ハイテン材)の成形技術開発の取り組みです。

そうした中で、Manufacturing-SpaceであるクラウドネットワークライセンスサービスやPDMサービスの活用などを含めたチャレンジスピリッツにあふれるお話を伺いました。

明治時代からの歴史を受け継ぐ

伊藤 善彦 様

当社の歴史は、明治時代後期に卓上旋盤を製作したのが始まりと伝えられています。1945年に終戦を迎えたのを機に名古屋市中区に鉄工所を設け、プレス金型の製造を始めました。

その後、現在の名古屋市天白区に工場を移したのは1972年になります。

当初は時計の文字盤やガス器具の金型などを手がけていたのですが、1990年頃からは自動車関係の金型を主に製造するようになりました。フットブレーキやサイドブレーキなどの足回り部品のほか、シャシーやボディーの補強部材などを作るための金型が主力で、売上全体の95%を占めるまでになっています。

また、プレス金型の大型化に伴って、2014年3月には愛知県みよし市に新工場を設け、大型の加工機を導入し、お客さまのニーズが増えている大型サイズのプレス金型に対応しています。

お客さまのニーズに沿ったご提案

(CAD/CAM)

部長 松井 恵輔 様

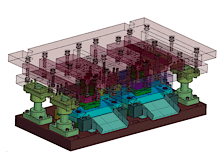

現在、金型の部品加工から組み付けまで行うビジネスに注力しています。このビジネスは、金型の組図であるソリッドデータと材料を支給していただき、数百点に及ぶ金型部品を加工して組み付けまでを行います。大手金型メーカーなどのお客さまから、例えば5工程ある中の2工程の金型を作ってほしいという依頼が増えていて、売り上げの30~40%を占めています。

当社は、金型メーカーなので、全体の組図だけで部品と部品の関係性が分かるため、加工用に新たに部品図を書く必要もありません。また、部品図も単品で考えると、相手物とのはめ合いを考慮し、それぞれの精度が過剰に示されがちですから、たとえ、客先支給の部品図があっても、使用用途に応じて客先と調整することで、コストダウンできることをご提案しています。

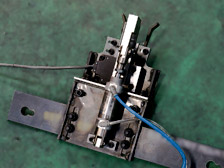

さらに最近では、スクラップシュートやフィンガーの請負製作をご提案しています。

スクラップシュートとは、製品そのものや、トリム加工やピアス加工で材料の不要な部分をカットした端材をプレス機の外に送り出す機器で滑り台のような形状です。

一方のフィンガーは、プレス機械と連動して材料を挟んで次の工程に運ぶ機器のことで、工程間の移動を自動化しています。

どちらも生産ラインごとの特性に合わせた1点もので、手作業で仕上げていくという技術を要します。

当社は、溶接工として長年勤めて退職されたシルバー人材を確保することでスクラップシュートやフィンガーの製作に特化した体制を整え、お客さまのニーズに対応しています。

見込み変形を考慮した設計で精度向上

Space-E/Global Deformation Plusの活用

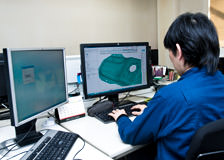

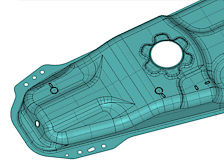

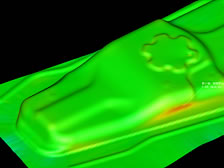

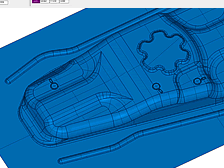

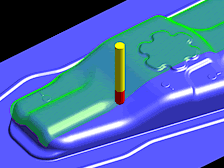

具体的にどのような工程を経て金型を製作するかというと、お客さまからいただいた製品データと設計図面をもとに工程を確認して、絞り形状や曲げ形状など金型用のモデリングをCADで行います。その際、CAEではプレス成形で力を加えられた材料が、もとの状態に戻ろうとするスプリングバックのシミュレーションを行い、それを考慮した形状データをCADで作成します。この段階での精度を可能な限り高めておくことで、実際の金型でのトライアルや修正・チューニングの回数を削減でき、作業の効率化が図れます。そして、形状データの作成後は、CAMでNC経路を作成して切削シミュレーションで確認してから現場で加工に入ります。

ここで活躍しているのが、プレス成形シミュレーションソフトウェアのASU/P-formとCAD/CAMソフトウェアのSpace-Eです。

まず、ASU/P-formで成形シミュレーションを行います。そして、そのスプリングバックの解析結果を基に、Space-E/Global Deformation Plusのレ・フィット機能で形状データの変形作業を行っています。このレ・フィット機能は操作性が良く、モデリングに費やす時間を大幅に短縮できています。

高張力鋼板の成形技術開発への取り組み

昨今、自動車の軽量化の進展に伴い、材料は薄いながらも高強度を発揮する高張力鋼板が注目され、採用が進んでいます。しかしながら高張力鋼板は従来の材料と比べてスプリングバックによる形状変形が複雑になるため、成形が難しくなるという課題があります。

そのため、金型のトライアルと修正・チューニングを何回も繰り返さなければならないケースが、高張力鋼板の成形では特に起こりがちです。

そこで当社が取り組んでいるのが、長い年月で培われた熟練工の知識と経験をITと融合させるというアプローチです。材料の特性を最も理解しているのは現場の熟練工に他ならず、彼らが肌感覚で持っている"勘"を"デジタルデータ"に置き換えてSpace-Eに取り込み、補正を行うことでスプリングバックの見込みの精度を高めるというものです。

この取り組みで、狙いどおりに成果を上げることができれば、高張力鋼板はもちろん今後登場してくる新素材にもスムーズに対応できる当社独自の工法を確立し、トライ回数を1回にすることも期待できます。

(ASU/P-form)

(Space-E)

Manufacturing-Spaceの活用によるビジネスのスピード化

金型ビジネス全体の効率化を推進するという意味では、Manufacturing-Spaceの活用は多大な成果を上げています。

当社は東海地方だけではなく、北関東や九州など全国規模で営業活動を行っています。クラウドネットワークライセンスサービスであれば、お客さま先に持ち込んだノートパソコンからでもSpace-Eが利用できます。例えば、お客さまとの打ち合わせで、Space-E/Global Deformation PlusのBLANK機能やTRIM機能を使ってモデルを簡易展開し、ご提案する工法をその場でお客さまにご確認していただけます。

また、PDMサービスを使ってデータセンターにモデルデータを入れておけば、急なお客さまからの修正があった場合、宿泊先でもモデルデータを呼び出して面データを修正し、名古屋の本社に加工指示を出すなど、ビジネスのスピードアップを実現することができています。

今後の展開

3D化によるスムーズな業務連携

改善を図っていかなければならない課題は、まだまだたくさん残っています。プレス金型は2D CADや紙図面をベースに行われているのが実情です。そこで今後は、プレス金型設計の3D化と現場作業のデジタルデータ化をさらに推進することが大きな目標の一つです。

金型設計を3D化することで、部品干渉の確認が可能になり多くのメリットがあります。先ほどお話ししたフィンガーも金型との干渉をあらかじめチェックすることで効率よく製作できます。

また、現場ではお客さまからソリッドやDXFをいただくと、その場で加工データを作成できる体制を整えています。修正もデジタルデータでも残すようにして、紙図面を極力少なくしていく取り組みを始めています。

非接触測定機による現物データの取り込み

非接触測定機の導入も検討しています。金型の精度を手仕上げで微調整したり、古い金型で3Dデータが残っていなかったりすることがよくあります。そこで、非接触測定機を利用すれば、金型の現物を測定して3Dデータを取得することができます。そうなると、「金型の精度修正をやってもらえないか」「金型の保全用として予備を作ってもらえないか」といったお客さまの要望にもお応えすることが可能になります。

さらに、高張力鋼板の成形においても、実際にプレス成形した製品を非接触測定機で測定してデジタルデータ化し、シミュレーション結果との差異を解析することで、精度向上に役立ちます。

Manufacturing-Spaceの今後

先日、名古屋で開催されたManufacturing-Spaceユーザー会に参加し、PDMサービスの有効活用を教えてもらいました。このPDMサービスのファイル共有機能やファイル転送機能は、お客さまや取引先との間でより安全にデータをやりとりするのに活用できるのではないかと考えています。

また現在、当社のデータは自社サーバーを立てて管理していますが、サーバーを更新する際は、Manufacturing-Spaceのアーカイブソリューションサービスを活用して、CAD/CAMデータだけではなく、業務データもNDESのサーバーで一括管理することも検討したいと思います。

NDESへの期待

当社が常に求めているのは、お客さまや競合他社を含めた業界全体の動向や技術トレンドなどの最新情報です。Manufacturing-Spaceユーザー会では、いろいろな人との交流ができましたし、疑問に思っていたことを聞きやすく、さまざまな知識を得ることができたので良い機会になりました。今後も定期的に開催してほしいと思います。

また、NDESには、製造業向けITソリューションの知見をベースに、外から見た当社の良さや足りないところなどもアドバイスしてもらえると助かります。

今後も当社のアンテナ役となって有益な情報を提供していただくことを期待しています。

おわりに

以前は2,000~8,000コードにも及ぶ長大なNCプログラムをマシニングセンターの操作盤から直接手入力して加工していたそうです。特に、プロファイルを輪郭加工するときは、三角関数で計算され、非常に大変な作業だったとのお話をお伺いしました。時代とともに熟練の技が形を変えながら、伊藤金型工業株式会社様では受け継がれています。

大変お忙しいところ貴重な時間を割いてお話を聞かせていただき、ありがとうございました。

会社プロフィール

伊藤金型工業株式会社

URL http://www.itokanagata.com/(外部サイトへ移動します)

| 本社工場 | 〒468-0045 愛知県名古屋市天白区野並1丁目208番地 |

|---|---|

| 設立 | 1974年4月 |

| 資本金 | 1,000万円 |

| 従業員 | 20名 |

| 事業内容 | プレス金型設計、製作/NC加工。 200トン以上の単発型や順送型を主力とし、門型マシニングなどの最新設備による機械加工にも対応。 |

| みよし工場 | 〒470-0206 愛知県みよし市莇生町川岸当38番地 |