初品良品率を向上し修正工数を削減

近年、自動車の軽量化を目的に採用される材料として、超ハイテン(超高張力鋼板)やアルミニウム合金の比率が増加しています。この材料の部品に対応する金型製作は、従来と比較すると難易度が高くなり、その納期は徐々に短くなりつつあるのが現状です。この難題を解決するため、南工株式会社様は、プレス成形シミュレーションソフトウエア「ASU/P-form」と3次元スキャナー「ATOS」を導入しました。そして既に導入していたSpace-Eと組み合わせることで、プレス金型製作のQCD(品質・コスト・納期)の大幅な改善に成功しています。

プレス金型製作にまい進

お客さまは全国各地に広がる

取締役 技術部

部長 成本 博光 様

プレス金型メーカーである南工様は、広島市佐伯区に工場を構え、金型の設計・製作および試作・検査まで一貫した体制により高品質の金型をお客さまへご提供しています。

その歴史は、1968年に広島市西区に設立された有限会社南洋工務店にさかのぼります。専用工場を設けてプレス金型の設計・製作を始めたのは、1978年のことです。

以後、高品質な金型を通じて日本の製造業に貢献するとともに、プレス金型メーカーとして成長し続けてきました。1981年に株式会社となり商号を南工株式会社とした後、1994年には現在の場所に工場を開設しています。さらに、2011年には設計部門および経営部門について工場と統合しました。

1カ所に集約した理由について、取締役で技術部部長の成本博光様は次のように説明します。「設計を担当する技術部と金型の製造部門の距離が離れていると、製造から設計へのフィードバックが迅速・的確に伝わらないことがあります。設計の改善を進めるにも、目の前でモノが見えていることは重要だと考えました」

近年の自動車業界は、さらに国内外の競争が激化し、新車種やモデルチェンジを企画してから市場に投入するまでの期間は短くなる一方です。さらに自動車の軽量化の取り組みにより、超ハイテンやアルミニウム合金を採用する部品も増えてきました。

「最近では高ハイテン部品の受注比率も増え、また、軽量化に向けたアルミ部品などの受注も増えています」と成本様は言います。

一般的に金型の製造は、新車種の登場前に集中してしまいます。その繁忙期と閑散期のギャップを補うために、南工様は広島地区以外に対しても積極的に営業活動を展開しています。その結果、お客さまは全国に広がり、さらにリピートの依頼もあり、受注は順調に伸びています。

Space-Eを

効率よく使い分ける

技術部 CAD/CAE課

課長 山田 優一 様

金型設計のメインツールとして南工様が使われているのが、NTTデータエンジニアリングシステムズの3次元CAD/CAM「Space-E」シリーズです。

15年近く使われているSpace-Eのライセンスは、スタンドアローン版が4本とManufacturing-Space(クラウド版)が2本の合わせて6本です。

技術部CAD/CAE課の課長である山田優一様は、その使い分けについて次のように話します。

「スタンドアローン版は専任の設計者が使い、Manufacturing-Space(クラウド版)は使用頻度がそれほど高くない設計者が使います。以前、Space-Eの操作は2~3人ぐらいしかできなかったのですが、今では8~9人が操作できるようになり、設計に利用しています。他には、会議室で設計内容の社内レビューをする際に大型モニターと組み合わせて使っています。特に、Space-Eのモデルを見ながらの社内レビューは、懸念点の見える化を行うことができ、現場の担当者からも意見が出やすくなりました」

Space-EシリーズはModelerだけでなく、そのオプションとして、Global Deformation、Global Deformation PLUS、BLANK、TRIMといったプレス金型のモデリングにおける重要な機能を導入しています。

山田様は、Space-Eのモデリングの速さを次のように評価します。「評判の通り、Space-Eを利用すると早くモデリングができます。手間がかかる"ぼかし面"は、スピーディーに作れますし、オプションの『TRIM』を使うと絞り形状の展開が簡単にできるので重宝しています」

さらに、NCの経路作成もSpace-E/CAMを利用し、Space-E/Modelerとの互換性があることが利点の一つです。

解析ソフトウエアと3次元スキャナーで

検査具なしでの評価を可能に

南工様での金型製作の強みは、トライと調整の工程を迅速に行うことです。その背景には、前述した自動車業界で起きている部品材料の急激な変化があります。

「従来の鋼板なら職人の直感と経験でベストな調整ができるのですが、超ハイテンやアルミといった新しい素材では、修正した後にどうなるかを予測するのが難しくなりました」(成本様)

また、お客さまから支給される完成品チェック用の検査具では、工程途中の状態での不具合を把握することができず、手探りで修正を繰り返さなければならないなど、時間がかかる要因になっていました。

そこで、南工様が考え出したのが、CAEで初品を良品化し、3次元スキャナーで"検査具なし"でも金型を早期評価し、Space-Eでそれらをつなぐ手法でした。

「金型では受注から出荷までの時間がかなり長く、しかも、その多くが金型製作後のトライと調整の工程で費やされています。そこで、できてから直すのではなく、最初から良いものをつくることでQCDを改善しようと考えました」(成本様)

具体的には、プレス金型の3次元モデルを評価するためのツールであるプレス成形シミュレーションソフトウエア「ASU/P-form」と、製品の形状を非接触方式で測定できる3次元スキャナー「ATOS」を導入しました。

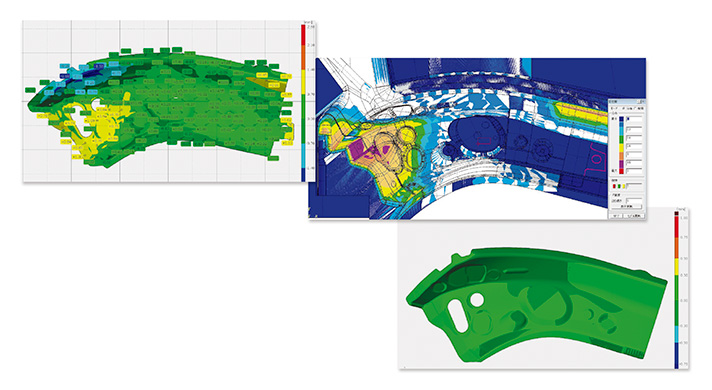

さらに、ASU/P-formで求めた解析値とATOSで測定した実際の形状に基づく補正値を金型設計に取り込むために、Space-E/Modelerのオプションである「Global Deformation PLUS」の"レ・フィット機能"を使って3次元モデルの変形を自動化できるようにしました。

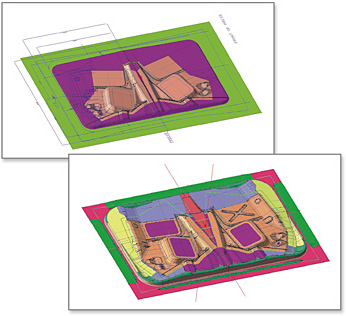

このような評価体制が整った現在、南工様では次のようなプロセスで金型を製造しています。まず、お客さまから案件を受注すると、要求仕様に基づいてベースとなる設計をSpace-E/Modelerで行います。次に、その3次元モデルをASU/P-formで解析して成形性などに問題がないかどうかを確かめます。この段階で、チームによる設計レビューをしていることも南工様の金型開発プロセスのポイントです。

「問題点の発覚が後になればなるほど、手直しは大きくなってしまいます。そこで、ASU/P-formでのシミュレーションをした上で設計、モデラー、トライの各担当者を集めて意見を交わすようにしています」(山田様)

次に、ASU/P-formの解析結果をレ・フィット機能で織り込んだり、社内の設計レビューで出た意見を反映させたりして、加工用の3次元モデルを作成し、金型を製作します。その金型で打った製品をATOSでスキャンして、スプリングバックや工程間で発生するひずみの量を測定し、その差異を解消するための"見込み"を3次元モデルに反映させていきます。

「1~2回の試行でうまくいくこともありますが、難しいものになるとこのサイクルを5~6回も行うことがあります。試行のたびに修正の範囲は狭まり、修正の量も減っていきます。この時、解析結果の評価も同時に行っています」(山田様)

道具に使われるのではなく

使いこなすための能力を高める

南工様は、受注した案件のほぼ全てでASU/P-formとATOSを活用して、より良い金型をより短い期間で製作する体制を築き上げました。

ただ、技術の進歩とメーカー間の競争が激しい自動車業界に"ここまでやればいい"というゴールはありません。「ASU/P-formでの解析結果と、ATOSでスキャンした結果を金型の3次元モデルに"見込んで"いく際は、部品の形状や素材の性質を考慮することが大事です。今後は、そうしたノウハウを会社全体の"知"として蓄積することにも力を注ぎたいと考えています」(山田様)

成本様も社員のレベルアップが必要だと次のように話します。「道具に使われるのではなく、人が道具を使いこなしていくためには、社員全員の能力をさらに高めていく必要があると痛感しています。そこで、入社5年目以降の中間層や管理職を集めて、われわれが理想とする金型を作るにはどのようなスキル、考え方が必要かを語り合うミーティングを月に1回のペースで開くことにしました」

時間はかかるかもしれないが、人材の能力を開発するには欠くことのできない取り組みとの考えです。

最後にNDESへのメッセージを伺ったところ、作る前の検討をより精度よく、より早くという目標に対してのSpace-Eの機能拡充と、さまざまな業界の動向や商品情報の提供についてのご要望を承りました。

さらなる改善を目指す南工様の取り組みは、これからも続きます。日本のものづくりを支える南工様に、NDESはこれからもベストなソリューションをご提案していきます。

取材にお伺いした南工様の工場は、地域の公民館が隣接していました。さらに近くには小学校があるという環境です。地域の一員として地域イベントが開催されるときは、駐車場として工場敷地内を解放されたり、小学校の授業の一環として会社訪問を受けたりと積極的に地域貢献を行われています。毎年、小学校の会社訪問では、大きな声で一生懸命に会社のことを質問する小学生の姿があるそうです。

会社プロフィール

南工株式会社

| 本社 | 広島県広島市佐伯区五日市町大字石内3293 |

|---|---|

| 設立 | 1968年6月1日 |

| 資本金 | 6500万円 |

| 従業員 | 33人 |

| 事業内容 | プレス金型設計製作、技術者の構内請負および人材派遣 |

関連するソリューション

関連するソリューションの記事

- 2025年05月15日

-

最新バージョン

Space-E 2024 R1リリースのお知らせ

- 2025年05月15日

-

東海炭素株式会社 様

5軸加工の優位性を生かし

ファインカーボンの生産性向上と差別化を図る

- 2024年04月01日

-

Space-E 新バージョン 2023 R2

リリースのお知らせ

- 2024年04月01日

-

片山工業株式会社 様

金型技術者の育成強化を図り

成長するグローバル企業

- 2023年07月01日

-

5軸加工 技術情報 連載vol.4

負荷制御を活用した5軸荒取り

- 2023年07月01日

- Space-E 新バージョンCAM 2023、Version 5.11リリースのお知らせ

- 2023年01月10日

-

第31回 日本国際工作機械見本市

JIMTOF2022 出展のご報告

- 2023年01月10日

-

第25回 関西 設計・製造ソリューション展

出展のご報告

- 2023年01月10日

-

5軸加工 技術情報 連載vol.3

CAMの自動中取りと3+2の有効性について

- 2023年01月10日

- 新製品「Space-E/5Axis 2022」のご紹介

- 2022年10月10日

- INTERMOLD名古屋 出展のご報告

- 2022年10月10日

-

5軸加工 技術情報 連載vol.2

東台精機/HEIDENHAINの優位性

- 2022年10月10日

- 新商品「Space-E/CAM 2022」のご紹介

- 2022年07月01日

-

5軸加工 技術情報 連載vol.1

異形工具の活用と効果

- 2022年06月14日

- 「IT導入補助金2022」のお知らせ

- 2022年04月01日

- Space-E Version 5.10リリースのお知らせ

- 2021年07月10日

-

金型づくりの自動化を目指した

「Mold Future Space - OKINAWA」の取り組み

- 2021年07月10日

-

4事業部のご紹介(2)

製造ソリューション事業部

- 2021年03月01日

- 補助金・助成金診断サイト開設のお知らせ

- 2021年01月01日

-

Manufacturing-Space® Version 4.6

新機能のご紹介

- 2020年04月01日

-

大連永華技術有限公司と中国における代理店契約締結

-日軟信息科技(上海)有限公司の閉鎖について-

- 2020年04月01日

-

Manufacturing-Space® Version 4.5

新機能のご紹介

- 2019年10月01日

-

Manufacturing-Space® Version 4.4

サービスインのお知らせ

- 2019年07月01日

-

Space-E Version 5.8リリースのお知らせ

~自動化に向けて進化する~

- 2019年04月01日

-

Space-E

マルチスレッド技術による

特殊隅取りモーフィングモードの高速化

- 2019年04月01日

- Manufacturing-Space® Version 4.3 新機能のご紹介

- 2019年01月01日

-

CAD/CAMシステムオンラインサポートサイト

e-support リニューアル公開のお知らせ

- 2018年10月01日

-

Manufacturing-Space® Version 4.2

サービスインのお知らせ

- 2018年07月01日

-

経済産業省のプロジェクト参加報告

「標準の利用/活用推進委員会」の活動について

- 2018年04月01日

- NTTDATA (Thailand) co., ltd. 活動報告

- 2018年04月01日

-

沖縄マニファクチャリングラボの取り組み

5軸加工機能の強化および実用化に向けて

- 2017年07月01日

-

Manufacturing-Space®が目指す

方向とロードマップ

- 2017年07月01日

-

クラウドを利用した

「ものづくり産業」の生産性向上

- 2017年04月01日

-

Space-E Ver.5.6リリースのお知らせ

~沖縄マニファクチャリングラボの研究成果を反映~

- 2017年01月01日

-

5軸加工への取り組み

沖縄マニファクチャリングラボにおける

5軸加工機能の技術開発

- 2016年07月01日

-

第1回 名古屋 設計・製造ソリューション展

出展報告

- 2016年04月01日

-

Space-E Version 5.5リリースのお知らせ

~生産準備業務の効率化を目指す~

- 2016年02月22日

- ものづくり業界向け「オートサーフェス」サービスを提供開始

- 2016年01月01日

-

沖縄マニファクチャリングラボにおける

5軸加工機能の技術開発

- 2015年07月01日

-

トータルソリューションのご提案(4)

PDMを活用した鍛造解析向けトータルソリューション

- 2015年07月01日

-

Space-E Version 5.4 リリースのお知らせ

~まずは削ることから刷新~

- 2015年04月01日

-

トータルソリューションのご提案(3)

NDESがご提案するトータルソリューションとは

- 2015年01月01日

- マニファクチャリングラボ(沖縄)の取り組みについて

- 2015年01月01日

-

トータルソリューションのご提案(2)

フロントローディングソリューション

- 2014年10月01日

- CAXA社との協業について

- 2014年10月01日

-

トータルソリューションのご提案(1)

STLの活用例

- 2014年07月01日

- Space-E Version 5.3 リリースのお知らせ

- 2013年09月25日

-

金型業界初のクラウドサービス「Manufacturing-Space®」

10月1日サービス開始

- 2013年07月10日

-

東南アジア地域における

Space-E販売代理店の支援強化について

- 2012年10月01日

- 雲をつかむような話し

- 2012年01月01日

-

導入支援レポート(第11回)

Space-E/Moldにおけるカスタマイズについて(2)

- 2011年10月01日

- Space-E Version 5.1 新機能のご紹介

- 2011年10月01日

-

導入支援レポート(第10回)

Space-E/Moldにおけるカスタマイズについて(1)

- 2011年10月01日

-

Space-Eで実現する

デジタルエンジニアリングにおける4つのCサイクル

- 2011年07月01日

-

導入支援レポート(第9回)

Space-Eにおけるプレス金型向けユニット部品構築方法(2)

- 2011年04月01日

- Space-E Version 5.0 新機能のご紹介

- 2011年04月01日

-

導入支援レポート(第8回)

Space-Eにおけるプレス金型向けユニット部品構築方法(1)

- 2011年01月01日

- 5軸加工およびSpace-E/5Axisのメリット

- 2011年01月01日

-

導入支援レポート(第7回)

Space-Eによる3次元金型設計を中心としたシステム構築

- 2010年10月01日

-

3次元CAD/CAM/CAE一体型システム

Space-E/Pressのご紹介

- 2010年10月01日

-

導入支援レポート(第6回)

Space-Eによる3次元金型設計の実現(3)

- 2010年07月01日

-

導入支援レポート(第5回)

Space-Eによる3次元金型設計の実現(2)

- 2010年04月01日

- Space-E Version 4.9 新機能のご紹介

- 2010年04月01日

-

導入支援レポート(第4回)

Space-Eによる3次元金型設計の実現(1)

- 2010年01月01日

- Space-Eの有効活用「電極設計の効率化」

- 2005年07月01日

- Space-E最新バージョンのご紹介

- 2005年01月01日

- Space-E Version 4.3のご紹介

- 2004年07月01日

- Space-E Version 4.2 Modeler & CAMのご紹介

- 2004年04月01日

- Space-E/Global Deformation Version 1.0のご紹介

- 2002年04月01日

- Space-E Version 3.1のご紹介

- 2002年04月01日

- Space-E/STEPのご紹介

- 2001年07月01日

- Space-E最新バージョンのご紹介

- 2001年07月01日

- Space-E/Mold Version 2.0のご紹介

- 2000年10月01日

- Space-E/SolidCAMの紹介

- 2000年07月01日

- Space-E/Moldのご紹介

- 2000年04月01日

- Space-E Version 2.1 のご紹介

- 1999年10月01日

- WindowsNT版 製図支援システム Space-E/Draw のご紹介

- 1999年07月01日

- Space-E Version 2.0 最新機能紹介と今後の展望

- 1999年01月01日

- Space-Eのご紹介