有限会社青柳製作所様は、創業1945年で半世紀以上もの間、アルミ製品に携わっているアルミ加工のスペシャリストです。15台以上の高性能マシニングセンタによるアルミの部品加工を中心とし、「顧客満足」を第一に考えたコスト・納期・品質を常に目指されています。また、大型ウォータージェット切断加工機をいち早く導入し、新たな分野への挑戦もされています。

今回は、Space-E、CATIAR V5を利用したアルミ金型設計、部品加工、今後の展開などのお話をお伺いしました。

※ CATIAは、ダッソー・システムズ(Dassault Systemes)もしくはダッソー・システムズの子会社の米国およびその他の国における登録商標です。

事業内容

当社は、アルミ合金全般におけるあらゆる切削加工を行っている会社です。アルミというと一般的に皆さんがイメージされるのは、アルミサッシ、網戸だと思いますが、それ以外にもアルミは様々な分野で活用されています。

当社の取引先は、自動車、航空、半導体、医療、食品関係などさまざまな業種にわたり、多種多様な製品に携わっています。特に、当社が主力としているのは、アルミの一次加工です。単にアルミ材を販売するのではなく、ブロック材のアルミを切削加工してお客様から依頼された形状にするという付加価値を付けて販売しています。

その他にも、二次加工、金型設計・製作、治具設計・製作、組立、検査、梱包、出荷までの一貫体制を整えており、アルミに関することであれば、何でも対応できるようにしています。

設備投資

大型マシニングセンタ

最初に導入した大型マシニングセンタは、テーブルサイズ2,000mm×4,000mmでした。それまでは、小型設備を工夫して大きなワークをずらしながら加工していたので、ワークをテーブルに載せて自由に加工したいという思いがありました。それから、毎年のように設備は増設しています。現在は、大型5軸マシニングセンタを揃えています。テーブルサイズは2,500mm×6,000mmです。その他にも、高精度の工作機として知られる安田工業の横形5軸マシニングセンタも導入しています。

設備投資にはリスクが付きものですが、設備がないため仕事が回らないのではもっと困るので、積極的に設備投資をしています。

大型ウォータージェット切断加工機

日本での導入実績は2~3台という大型ウォータージェット切断加工機(加工範囲T100×W3000×L7000)を当社は導入しています。

レーザーで切断できるアルミの厚物は、20mmまでが限界ですが、ウォータージェットであれば100mmは切断できます。また、純アルミになると、レーザーでは乱反射するため切断できませんが、ウォータージェットであれば切断できます。当社はアルミ専門ですが、ウォータージェットは材質を問わずあらゆる素材を切断できます。

以前、テレビ朝日の番組でも紹介されました。そのときは、野球ボールやゴルフボール、ボウリングの玉の中身を見るため、ウォータージェットで半分に切断しました。

その他の特長として、水で切断するのでレーザーのような熱が発生しないため、母材に害を与えることが非常に少ないのです。

本社工場が狭くなったので、本社から車で10分ほどのところに針貝工場を建てました。この針貝工場に、大型五面加工機2台とウォータージェット切断加工機1台を設置しています。

Space-E、CATIA V5 の導入

GRADEからSpace-Eへ

20年ほど前に金型設計を3次元で行いたいと考えて、いろいろな3次元CAD/CAMを検討していましたが、どれも高額だったので決めかねていました。最終的には、身近なお客様がGRADEを使われていたので、分からないことがあれば、いろいろと教えていただけるという安心感があり、GRADEに決めました。そして、導入する前は、1週間ほどお客様にGRADEを教えていただきました。

それから、2000年に入るとPCが主流になり、当社もGRADEからPC版のSpace-Eに移行しました。これまで、GRADEのオペレーションに慣れていたため、Space-Eも使いやすく感じていたので、別のCAD/CAMを検討することはありませんでした。

CATIA V5

以前は、CATIA V4を導入する話もあったのですが、メッセージもマニュアルも全部英語で使い勝手がよいとはいえず、しかも高価格だったので導入はしませんでした。その後、自動車業界がCATIA V5に移行してきたということ、日本語でPC版になったということでCATIA V5を導入しました。そして、Space-E CAA V5 Basedも導入しています。

Space-E、CATIA V5 を利用して

金型設計、部品加工

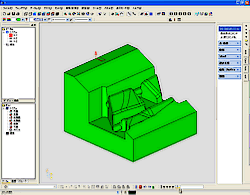

基本的に何でもSpace-Eを使って設計しています。

GRADE時代からいろいろな技術を吸収するため、さまざまな金型に携わってきました。金型業界は厳しい世界です。現在は、やっと営業努力が実り、タービンブレード関係の金型設計をメインに行っています。

また、金型以外では図面をいただいて部品加工も行っています。

Space-EとCATIA V5の使い分け

形状によりSpace-EとCATIA V5を使い分けています。たとえば、ねじれた自由曲面が多いタービンブレードのような形状であれば、Space-Eの方が自由に編集できます。

また、寸法変更が必要な形状であれば、値を変更するだけで簡単に形状変更できるCATIA V5の方が効率良く設計できます。特に治具関係はCATIA V5を使います。製品形状のモデルをいただいて、それに合わせて治具を作っています。

CATIAを持っている強み

どこの業界もCATIA V5を使っている企業は多いので、当社も導入して良かったと実感しています。営業に行ったとき、CATIAを持っていると言えることが強みになっています。

ただ、CATIA V5の保守料が高いため、仕事があれば、投資できるのですが、少なくなると予算を減らす対象になってしまいます。ですから、3次元の仕事をさらに増やしたいと思っています。

Space-E/Global Deformation PLUS

以前は、お客様が3次元CADを持っていなかったので、図面をいただいてモデルから作成していましたが、現在はIGESデータでいただくことが多くなりました。

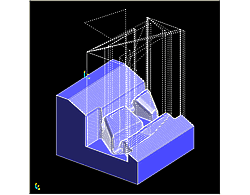

まず、Space-EにIGESデータを取り込み、面が崩れたり、落ちたりしている箇所があれば修正しています。次に収縮を入れます。これは、全体的な収縮ではなく部分的な収縮です。タービンブレードの羽の部分、付け根の部分など部分ごとに延び方が違うので、つなぎ目を合わせることが大変です。

これは、Space-E/Global Deformation PLUSであれば、つなぎ目をうまく合わせることができます。最初にGlobal Deformation PLUSの説明をNDESから聞いたとき、板金関係の機能だということだったので使い道がないと思っていました。

現在は、つなぎ目のデータの修正は、お客様にお願いしています。このお客様がSpace-Eを導入されたきっかけは、弊社に金型の打合せで来社されたとき、Space-Eのオペレーションを見られたからでした。既に、いろいろな3次元CAD/CAMを導入されていらっしゃいますが、金型設計するにはSpace-Eが使い勝手が良いと感じられたそうです。もちろんGlobal Deformation PLUSも導入されています。

要望が標準機能に

課長 田中 利之 様

モデリングで使うコマンドのカスタマイズをNDESにお願いしました。

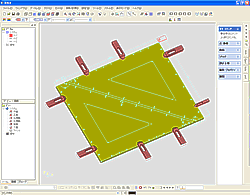

それは、あるワークにカタログからクランプを配置するという操作を簡単するコマンドです。

プレート加工のときにシミュレーションすると、クランプなどに干渉する不具合が出ていました。それをシミュレーションソフトに読み込ませたいのでSpace-EでCATIAのような部品配置ができないかとNDESに相談して、コマンドを作成してもらいました。この機能は、その後、Space-Eの次期バージョンで標準化されました。

今では、金型の部品配置にも役立っています。Space-Eの右側にあるカタログの部品をドラッグ&ドロップで配置して移動をかけて調整しています。

コールセンターの遠隔操作

オペレーションで分からないことがあれば、コールセンターに電話をしています。

以前は、メールでやり取りしていたので、データが重く送信にも時間がかかっていました。それが今では、遠隔操作で当社の画面を共有して見てもらえるので、すぐに的確なアドバイスをしてもらえます。それに、自分だけでは考え付かないようなことを教えてもらえるので助かっています。

やはり、聞きやすく電話しやすい、対応が良いということが一番良いと思っています。

今後の課題

Mold、図面への取り組み

Space-E/Moldも導入していますが、標準部品の利用が少なく、その都度、製品に合わせて金型設計をしているため、Moldを使いこなすまでに至っていません。

よく使っているのはミスミの部品で、ダウンロードしたデータを部品配置しています。その他は、全て寸法が異なる部品になり、他への流用が難しいのですが、これからは、Moldを勉強して効率よく使っていくことも考えています。

それから、図面に関しても展開図をDXFに落として別の2次元CADで製図をしているというのが現状です。本来であれば、Space-Eで全部できれば一番良いと思っています。

また、Space-Eの機能はたくさんあるので、アイコンの数も多く、コマンドを探すのも大変です。今は、コマンドの一部だけを使っているので、もっと勉強して使いやすいコマンドを探していきたいと思っています。

同時5軸加工の分野へ

今後は、Space-E/5Axisで同時5軸加工の分野にも進みたいと考えています。ソフトに限らず機械でもそうなのですが、良いソフト、良い機械だと言っても使いづらいと使わないのです。やはり、一番はオペレーションがしやすいということです。機能の良し悪しはその後です。ですが、簡単に操作できる機械であれば、その機械を導入すれば誰もができてしまうし、ある程度技術がないと使えないというのも大変なので、そこが難しいところです。できればSpace-E/5Axisは、使う気にさせてほしいと思っています。

加工現場の段取りレス

加工現場での段取りレスにも取り組んでいく予定です。

CAD上でセッティングの仕方など全部をシミュレーションして、加工現場はその通りにセットするだけです。CAD室から指令を出すことになり、Space-Eで作成した3次元データを加工現場はDarwin Vueを使って確認します。まだ、課題もあるため、これから調整していく予定です。

NDESへ

NC精度の向上

NCの精度をもっと上げたいので、NDES技術の方からNCを綺麗に出す方法を教えてもらいました。これからは、磨きレスも増えていくので、オペレーションしやすくて綺麗な加工ができるようにお願いします。

Space-Eでシミュレーション

データをいただいてモデルの修正は1~2週間。次の金型設計は1~2週間。そして、NC作成は1週間はかかります。その後、加工シミュレーションを行って加工に出します。金型はアルミの削り出しです。

Space-Eだけで加工に出せれば良いのですが、安全のためにシミュレーションソフトでシミュレーションしています。もし、Space-Eでシミュレーションまでできれば、さらに作業の効率は良くなります。

これまで、ずっとSpace-Eを使ってきて、「何でもできる」というところが利点だと思っているので、今後も期待しています。

おわりに

会社パンフレットの設備欄には、大型マシニングセンタがズラリと並んでいました。リスクを伴う設備投資だとお話にありましたが、お客様からの信頼も厚く、それにお応えするというと強い信念を感じました。

大変お忙しいところ、貴重な時間を割いてお話を聞かせていただき、ありがとうございました。

会社プロフィール

有限会社 青柳製作所

URL http://www.aoyagi-ss.jp/(外部サイトへ移動します)

| 本社 | 〒321-2332 栃木県日光市大室2047-3 |

|---|---|

| 針貝工場 | 〒321-2331 栃木県日光市針貝茅場1073-15 |

| 設立 | 1945年4月 |

| 資本金 | 3,000,000円 |

| 事業内容 | アルクイン300、その他アルミ合金全般

|