広島市に隣接する東広島市は、灘・伏見と並ぶ歴史ある酒造りの地域として有名です。その一方で、産学官連携にて企業の製品開発や技術開発に取り組み、ものづくりを推進している地域でもあります。この地で創業した株式会社イワモト様は、自動車部品を中心とした独自の技術を有するプレス金型の専門メーカーです。2005年にSpace-Eを導入してプレス金型設計・製作にご活用いただいている同社に、システムの活用状況や今後の取り組みを伺いました。

| POINT |

|---|

| 1. CAD/CAMシステムをSpace-Eに統合し、作業の効率化と金型品質の向上を実現 |

| 2. スプリングバック、トリム展開やブランク展開のさらなる精度向上に挑戦 |

「最後までやり切る」

力強い姿勢の金型づくり

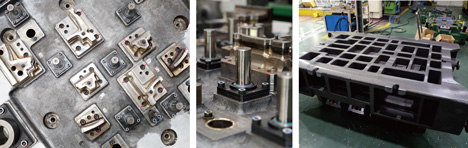

株式会社イワモト様が製作しているプレス金型は、自動車部品を主軸とし、インナー部品やエンジン周り、足回り、ルーフ、給油口など外板以外のさまざまな部品にわたります。取引先の部品メーカー様から依頼される金型は、主要な自動車メーカー様の部品生産に活用されています。自動車部品の他には、農機具や建築金物などのプレス金型の依頼もあります。自社内で金型の設計・製作まで一貫体制を整え、小さいものでは60トンプレスから、大きなものでは1000トンプレスまで対応しています。さまざまな用途に応じた金型を製作してきた中で、近年では超ハイテン材(高張力鋼板)の金型も増え始めて技術的な要求が高くなり、その対応力が同社の強みと言えます。

同社の金型製作の特長について専務取締役の岩本孝様に伺うと、「依頼を受けた仕事は最後までやり切る、という信念を創業者である社長が掲げていて、それを守り続けていることが当社の強みです。難しいトラブルが発生すると解決までに遠回りすることはありますが、お客さまの品質目標を達成するため、とことん最後までやり切る姿勢で成し遂げています」と力強く話します。

同社の工場は、本社工場の他に九州工場があり、特に九州工場は近隣の部品メーカー様から依頼を受ける金型の補修やメンテナンスにも注力しています。

CAD/CAMシステムをSpace-Eに統合し

作業の効率化を図る

専務取締役

岩本 孝 様

製造部

3D データGr. 係長

岩本 司 様

1998年にいち早くCAD/CAMに取り組まれた同社は、2005年に最初のSpace-Eを導入しています。当時、設計部門ではメーカーの異なるCAD/CAMを併用していたこともあり、担当していた社員が退職してしまうと引き継ぎがうまくできていませんでした。また、新入社員が入社した時の教育も操作の異なるCAD/CAMを教えることになり非効率だったと言います。

2007年に他社での勤務を経て同社に入社した岩本孝様は、CAD/CAMシステムの統一をSpace-Eで図りました。この目的を岩本孝様は次のように話します。「同じCAD/CAMにすることで、引き継ぎや教育の問題解決の他に社内的な競争力を高めることができると思ったのです。各自の作業スピードやCAMの自動計算時間が一目でわかり、社員同士で競争しながら技術力の向上を図ることができます。今後の当社の強みになると思っています」。

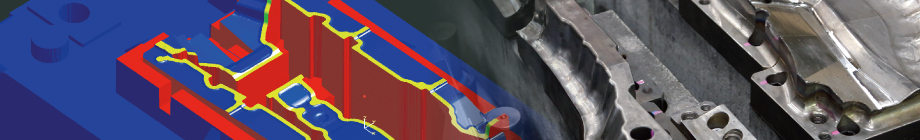

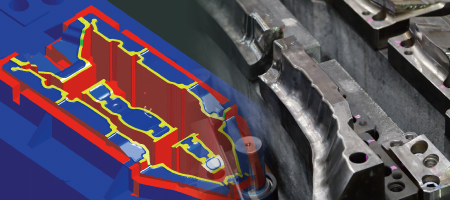

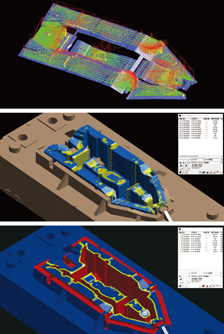

主な業務の流れとしては、クライアントから支給されたデータと仕様書をもとに工程を確認して、Space-Eで面を作成しながら設計に入ります。型図を設計から起こして加工し、金型を組み立てた後にプレス機でテストを行います。精度が足りない場合は、Space-Eに戻り、データを修正して加工するという繰り返しです。このようにSpace-Eを中心とした金型の製作工程のサイクルよって、金型の品質を担保しています。

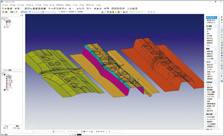

現在、プレス金型の設計・製作に活用しているSpace-Eの台数は、2021年に補助金を利用した増設も含め、Space-E/Modelerが6台、Space-E/CAMが5台、Space-E/Global Deformationが5台、Space-E/TRIM、Space-E/BLANが各1台です。

Space-Eの利用状況について、設計を担当している製造部3DデータGr.係長の岩本司様は、「Space-Eはフル稼働していて、特にプレス金型で発生する見込み変形については、Space-E/Global Deformationを使うことが必須になっています。また、ブランク形状を簡単に作成できるSpace-E/BLANKやトリム展開でコンディションを確認できるSpace-E/TRIMもよく使っています。長年の慣れもありますが、Space-Eは金型設計に適していると思います」と話します。

修正履歴の活用で工数削減を図る

過去に失敗した経験を次に生かすことで、より高い精度につなげていくことができると岩本司様は言います。

「修正工数を削減するという会社の大きな取り組みがあり、修正履歴を必ずExcelにまとめています。依頼された部品に対してどのような修正があって、どういう対応をしたのかを記入しています。各作業者が修正履歴により情報共有することで類似品の依頼がきたとき、過去の修正内容を事前に織り込むことができます。例えば5回の修正を1回にすることが可能となり、修正工数を削減できます」

このような取り組みの効果について岩本孝様は「10年前に比べて、初回の精度で85%、良い場合には95%という成果が得られていて、確実に金型品質は向上しています。また、最終的に微調整しながら100%に近づけていくこともノウハウとして蓄積されています」と説明します。

設計の初期段階で活用する

解析シミュレーション

修正回数を削減するためのもう一つの取り組みに、プレス成形の解析シミュレーションとSpace-Eとの連携があります。「特に超ハイテン材になると、どうしても修正回数が増えてしまいます。その回数を減らすためSpace-Eによる設計の初期段階で解析シミュレーションを行い、修正となる原因をどのように消し込んでいくのか事前に手を打つことができます。そこで大事なのが、解析で得られた結果の通りに対応するのではなく、その結果を人間が判断して対応を決めることです。解析シミュレーションはツールであって、利用するのは人間だということです。この解析結果と修正履歴により、修正工数を抑えながらより高い精度の金型を製作することができます」と岩本孝様は説明します。

さらに、工場の設備について岩本孝様は「当社は加工や組み立て、テストが十分に行えるマシニングセンター、放電加工機、プレス機など充実した設備を工場内に整えています。最近であれば、2020年に導入した大型のマシニングセンター、ここ5年の間に3台の小型の加工機、1000トン油圧プレスも導入しました。この設備も利用しやすいようにカスタマイズして、設備能力を最大限生かしていければと考えています」と同社の強みを強調します。

今後の取り組みについて

平均年齢が35~40歳の同社は、年齢幅が20~60歳と広く、職人技を持つベテランと若い人材の双方が金型づくりを支えています。「デジタルデータをきちんと作成していても同じものができるとは限りません。日本人の特性かもしれませんが、現場での作り込みが不可欠であり、その負担を軽減させるためにデータを活用するという考えです」という岩本司様は、経験から生み出される職人の技術力とデジタルデータの連携に今後も磨きをかけます。

新しいことにもチャレンジしたいという岩本孝様は、「超ハイテン材は今後、100キロ、120キロ、150キロと難しさを増してくると思いますが、解析シミュレーションを導入してSpace-Eも増設したので、積極的にチャレンジしていきたいと考えています。Space-Eを活用して超ハイテン材のプランニングの取り組み、スプリングバックやトリム展開、ブランク展開のさらなる精度向上の挑戦や穴あけの自動化などに取り組んでいきたいと考えています。将来的には、イワモトの技術は最強だと言われるようになりたいですね」とSpace-Eを中心とした取り組みを話します。

自動車という主軸がぶれない仕事のスタイルを貫いてきた同社は、今後、電気自動車へのシフトが進むことによる部品点数の減少などの影響から、新しい分野への進出も視野に入れています。強みである金型のノウハウや設備を生かした新たな可能性を模索中です。また、これまで競合していた金型メーカーとの関係性について、これからは横のつながりを大切にして協力し合うことも重要だと考えられています。

NDESへのメッセージ

NDESについて岩本司様に伺うと「コールセンターの対応には満足しています。Space-Eの操作方法から加工データの作成など、不明点について回答をもらっています。Space-Eに望むところはタッチペンの操作です。コマンドを知らなくてもモデル面が簡単に操作できるようになれば便利だと思います。いろいろな発想がありそれを実現できる人間の能力は限界がないと考えています。NDESとはそれを引き出すような関係を続けて、お互いが進歩していければと思っています」というお言葉をいただきました。

これまで取り組んできた金型づくりについて、岩本孝様、岩本司様に改めて伺うと「良い製品ができた時やっていて良かったと思います。金型は奥が深くやりがいのある仕事です」とお二人とも同じ思いです。その思いに対して少しでもお役に立てるよう、私たちも微力ながら尽力していきます。

会社プロフィール

株式会社 イワモト

| 設立 | 1977年9月1日 |

|---|---|

| 資本金 | 5,000万円 |

| 本社 | 広島県東広島市高屋台2-1-22 |

| 九州工場 | 福岡県久留米市田主丸町秋成257-2 |

| 従業員数 | 本社:38名 九州工場:10名 |

| 事業内容 | ・プレス金型の設計・製作 ・プレス金型のメンテナンス |