夢を持ち取り組む未来のものづくり

名古屋市と豊田市の間に位置する、いまだ周辺には水辺や緑などの自然環境が残された風光明媚な愛知県東郷町にチヨダ工業株式会社様の本社があります。順送プレス金型の製作を主力としながら、新たに木材の流動成形に取り組まれ、SDGsやカーボンニュートラルへつながる自社製品を生み出されています。愛知発のものづくり企業として、地域に密着したプレス金型のスペシャリスト集団は、従来の概念にとらわれない新しい発想を持ち、どのような独自技術を築き上げてきたのか、それを支えるSpace-Eの役割と共にお話を伺いました。

| POINT |

|---|

| 1. 海外の順送プレス金型を支える独自技術の取り組み |

| 2. プレス金型の技術をベースに新たな木材成形技術を確立 |

チヨダ工業の強みは

超高張力鋼板用の順送プレス金型

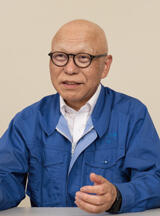

代表取締役社長

早瀬 一明 様

自動車用部品のプレス金型メーカーであるチヨダ工業株式会社様は、試作から量産金型の設計・製作において最先端の技術および設備を集結し、同社特有の強みを持った金型づくりに取り組まれています。海外への進出は、現地で自動車用部品の金型調達を行いたいという自動車関連企業の強い要望からアメリカに進出したことが起点となります。その流れから同社の海外拠点は、アメリカ、ベトナム、タイの3カ所に広がっています。代表取締役社長の早瀬一明様は、「本社では、順送プレスで1200トンクラスの金型を主流にしています。海外物件は60~70%となり、アメリカをはじめ、メキシコ、ブラジル、カナダ、中国、インドネシア、タイ、ポーランドなど、14カ国以上に金型を出荷しています。量産金型のトライを行う本社のチューニング工場では、1200トンのトライアルプレス機で順送金型を実際に稼働させ、成果を確認したうえで出荷となります。コロナ禍で状況が変わりましたが、以前はチューニング工場に世界中から担当者が集まり、立ち会いをして問題なければそのまま船積みという流れでした。いわばこの工場が品質検査を行う最後のチェック工程になります。さらに、当社の技術者も現地を訪れて最終調整と技術指導を行います」と話します。

また、近年はベトナム工場に力を入れており、広大な敷地に工場を建て大型プレス機を導入するなど、アジア向けの金型供給拠点の一つになっています。

もう一つ同社の事業転機となったのが、超高張力鋼板という引張強度が高い鋼板への対応でした。早瀬様によると「自動車のセカンドシート部品で、より軽く強度が出るようにと製品開発の依頼がありました。従来は、セカンドシートのシートベルトを車体ではなくシートに取り付けるには、2つの部品を重ねて溶接していました。さらに強度を増すには補強材が加わるため重量が増えることになります。そこで、1枚の板からカーブしたボックス断面を作り出して一体化することで重量が減り強度を格段に上げることができる製造法を開発しました。この超高張力鋼板でファミリーカーのシート技術を確立したことが評価されて、2014年にはトヨタ自動車様から新技術表彰を受けました。今ではいろいろな車種に使われています」と話します。

この技術は工法特許を取得するなど、同社の独自技術として大きな柱になっています。EV化をはじめ、車体重量の軽減が求められる中、超高張力鋼板は高強度と軽量化の両立に大きく貢献する素材であり、その金型はこれからも必要不可欠と言えるでしょう。

その他にも、2019年には超高張力鋼板の冷間プレス加工成形品として愛知環境賞を受賞されています。熱を加えなくては変形が困難なものを冷間で作り出したことが、環境に配慮した工法であると評価されました。

プレス金型の製造を担う

Space-Eの活躍

第3設計 室長

溝端 真一 様

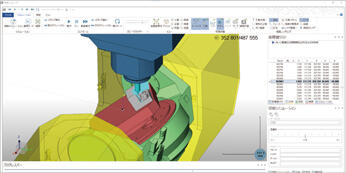

同社が製造されるプレス金型において、3次元CAD/CAMのSpace-Eの利用状況を伺うと、第3設計室長の溝端真一様は「当社のほとんどのプレス金型にSpace-Eを利用しています。従来の鋼板に比べ超高張力鋼板のプレス加工はスプリングバックの影響が大きく、どうしてもひねりが発生してしまいます。このスプリングバックの見込変形を行うためSpace-E/Global Deformationを利用しています。形状の補正が容易で、ひねった形状に対して思い通りにモデルを変形できる柔軟性がSpace-Eの操作にあります。その他に解析結果をSpace-Eに反映して確認することも行っています」と説明します。

一方、海外で利用される金型であるがゆえに、より一層の高精密な仕上がりが求められています。金型部品を入れ替えるだけで誰でもメンテナンスできるような再現性が必要だと早瀬様は話します。

「例えば、磨くということはデータとしての形状と実物の差異が生まれることになりますから、表面仕上げを必要としないきれいな加工が求められています。そこで、職人がオペレーターと一緒にSpace-Eの画面を見ながら修正することで職人のイメージに合った形状をSpace-Eに織り込むことができます。また、海外ではプレス金型の3次元設計は避けて通れない課題となっています。プレスの順送金型において3次元形状による3次元設計は、データ量の多さがネックになっていますが、取り組んでいく必要があります」

その他、5軸加工機の取り組みについて溝端様は「通常の加工であれば3軸が早いのですが、深いところを早く加工する場合の加工精度を考えると刃長を短くして加工できる5軸が有利です。特に金型が大きいので鋼材も深さのあるところを削ることになり、工具が折れやすくなるので、なるべく短く設定できる5軸を活用しています。このように3軸と5軸は利点を生かした使い分けをしています。この5軸加工は、3軸のノウハウとは違う技術を構築していく必要があります」と話します。

もう一つのターゲットがEV関連部品ですが、そこにも課題があります。「これまで手掛けてきたシートフレーム部品などは10ミクロン単位の品質でしたが、EVの部品では3ミクロン単位の精度が求められます。加工方法や加工機械など従来のものでは対応することができません。EV対応できるように5年前から設備の見直しや人の教育、工場の環境などを踏まえて、取り組んでいます」と早瀬様は語ります。

木材を加工して自由に成形する

これまでになかった技術を開発

長年にわたり培ってきた順送プレスの金型づくりにおける独自技術が、新しい分野で花を咲かせようとしています。松や竹、ヒノキなどの木材をプラスチックのように自由に成形できる“木質流動成形”という、これまでの常識になかった新技術です。これは、国立研究開発法人産業技術総合研究所(産総研)と京都大学、そして同社の共同開発の成果です。

この新技術は、木材をプレスする過程の熱で繊維を柔らかくして、組織が滑り動かされて形状が変わり固定化させるというものです。光を通すような薄いものから、硬く重たいものまで作れるようになると言う早瀬様は、「木質流動成形に取り組むきっかけになったのは、産総研からの技術開発に参加してみないかとの呼びかけでした。既存の事業にプラスして何か新しいものに取り組みたいと考えていた時期で、興味本位で参加しました。最初は産総研でテストを行っていましたが、当社にも研究できる設備や体制を整え、万全なテスト環境を構築したことにより、いろいろな研究成果が生まれました。これは2013年からの取り組みで、SDGsやカーボンニュートラルなどの影響もあり広く注目され、そこからメディアの取材や現場見学の依頼が入るようになりました」と振り返ります。

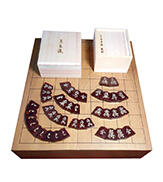

その後、さまざまな試作品を経て製品化を実現します。小さなボディで優しいクリアな音色が好評の弦楽器専用スピーカー、硬質で重量があり指す時にキレのある駒音が出る将棋の駒、高級感のある化粧品用のスパチュラ、愛知ブランドイノベーションアワードのトロフィー、お猪口など、次々に木製の製品が製作されました。見た目の4倍の量の木材が使用され重量感があり、その製品の一部は、地元の東郷町のふるさと納税の返礼品にもなっています。

その中でスピーカーにおける地域貢献について早瀬様は、「スピーカーの試聴会を行ったとき、盲学校の生徒が非常に喜んでくれたので学校へ寄贈しようという話が生まれました。三重県、愛知県、岐阜県の盲学校へ毎年1カ所に順次寄贈する活動が評価されました」と話します。

新規事業である木質流動成形の分野にも、Space-Eを利用すると溝端様は言います。「試作品や製品のデザインもSpace-Eを使っています。トロフィーなど芸術家が手掛けたフリーな形状を再現できるのはSpace-Eだけです。これまで以上にデザイン的な3次元モデリングができると、もっと強い味方になってくれると思います。その他、Space-EにはCAMの自動化、フィレット作成の自動化などを期待しています」

今後取り組む未来のものづくり

型技術に加えて、木質流動成形という新たな柱を築き上げたチヨダ工業様の今後について、早瀬様は「これまでの取り組みの延長として、新エネルギー・産業技術総合開発機構(NEDO)による社会実証のためのプロジェクトがスタートしました。アップサイクルと呼ばれるものづくりです。例えば家を解体するとき、リサイクルのために分別をしますが、分別された木は燃やすしかないのです。しかし、ただ燃やしてしまうにはもったいないので、これを資源としてもう一度生まれ変わらせたいというのがアップサイクルです。その木をチップ化して新たな商品に再生させることで、さらなるカーボンニュートラルに向けた動きが望めます。このプロジェクトの一員として、当社はアップサイクルに向けて動き出しています。それが今後の当社の方向であると考え、夢を持って取り組んでいるところです」と未来を語ります。

創業61年にも及ぶプレス金型の技術の蓄積と確かな実績が、木質流動成形という新たな分野に広がり、SDGsやカーボンニュートラルなどへの社会貢献にもつながっています。私たちNDESは、今後もチヨダ工業様の取り組みの一助となるべく努力を続けていきます。

会社プロフィール

チヨダ工業株式会社

| 設立 | 1962年2月14日 |

|---|---|

| 資本金 | 9,000万円 |

| 所在地 | 愛知県愛知郡東郷町春木岩ヶ根1番地 東郷工業団地内 |

| 従業員数 | 90名(本社) |

| 事業内容 | プレス金型の設計・製作及び試作品製作 |