冷間鍛造の金型づくりを推進

丸栄宮崎様は、愛知県に本拠を置く丸栄工業様から100%の出資を受け、1993年に自動車関連の精密小物部品の製造メーカーとして宮崎県に創立されました。優秀な人材に恵まれた宮崎で、冷間鍛造と精密切削加工を組み合わせた工程設計、金型製作、試作、量産までの一貫した体制を整え、お客さまニーズに対応されています。今回は、金型製作の重要なツールとなるSpace-EおよびSimufact.formingの活用、効果について伺いました。

使い勝手の良い生産設備を

機械メーカーと共同開発

取締役社長

髙木 謙次 様

生産設備

丸栄宮崎様は、宮崎市に4つの拠点として、本社、TRP工場、MTV工場、イノベーションセンターを置き、主要製品である自動車のエンジンやセンサーなど各種機能部品を構成する精密小物部品の製造を行っています。

丸栄宮崎様の強みは、技術革新のスピードが加速している自動車業界において、ものづくりの現場もより早く、より大きく変化するための取り組みにあります。その1つに、機械メーカーと生産設備を共同開発した「革新ライン創設プロジェクト」があります。

この生産設備は、省スペース、段取り向上、メンテナンス時間の短縮など多くのメリットがあり、実際に丸栄宮崎様の工場で稼働し、生産設備コストの削減や作業効率の改善、生産性の向上を実現しています。

この取り組みについて、取締役社長の髙木謙次氏は次のように語ります。「自動車業界はパワーユニットなどもそうですが、常に技術革新が進んでいます。その中で、ものづくりの現場の我々も新しい取り組みでさらに進化し、お客さまの要望に応えられるように努力することが重要です。現在、当社の取り組みの中に、生産設備を機械メーカー様と共同開発するプロジェクトがあります。どうしても生産設備の販売ラインアップでは、使用しない工程や機能があるので、当社の製品に合った生産設備にしたいという発想から、機械メーカー様にご協力をお願いして共同開発を始めました。現在は、複数の機械メーカー様と、当社のニーズに合った使い勝手が良い機械を共同開発しています。良いものを作りたいという同じ志を持ったメーカー様と連携できれば、自社だけで解決できない問題にも取り組むことができます。

いつも私が考えていることは、当社は絶対的な技術力を保持しているわけではないので、絶えず新しいことに挑戦したいということです。この挑戦を継続していくことが、当社の強みだと思っています」。

自動車産業はグローバル化が進み、丸栄宮崎様のお客さまからも部品の生産加工について海外で行ってほしいという要望が寄せられています。

「今後は、グローバル化に向けて現地で金型を作るということも考えています。まずは、生産システムとして共同開発した生産設備を、国内だけではなく、海外進出しているグループ会社や関連会社へ展開していきます。将来的には、当社を金型設計や生産加工技術の研究開発の拠点という位置付けにして、ものづくりの基盤として海外へ展開できればという考えです」と髙木氏は将来を見据えます。

金型の内製化でお客さまニーズに対応

技術部 技術課

鍛造技術係

係長 冨奥 洋一郎 様

変化に対応する取り組みとしては、2006年に着手した金型の内製化があります。

「2006年以前は、全ての金型製作を外注していました。しかし、製品の品質に直結する金型は、冷間鍛造にとってコアな技術です。またスピード感のある開発をするためにも、金型に関する社内の人材育成とともにノウハウを蓄積していく必要がありました。さらに、グローバル化に進むことを考えると、金型の内製化が不可欠でした」(髙木氏)

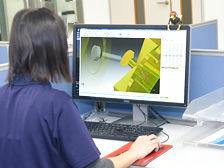

金型の内製化を始めた当初から導入しているCAD/CAMはSpace-Eです。その1年後にCAEシステムSimufact.forming(以下、Simufact)を導入しています。

技術部の冨奥洋一郎氏は、金型の内製化におけるSpace-EとSimufactの役割について、「Space-EとSimufactは、まずお客さまから図面をいただいて社内で検討するとき、さらに量産をした後の課題を解決するときのツールとして活用しています。その効果は、試作効率の向上だけでなく、お客さまから提示された製品の加工方法を裏付けるシミュレーションができるので、受注拡大にもつながっています」と話します。

試作段階でのフロントローディング

テクニカルセンター

技術グループ

ジュニアエキスパート

峯 賢義 様

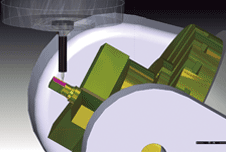

試作段階でフロントローディングを行うためのツールとして、Space-EやSimufactを活用することで、実際の金型でも問題が発生しない事例を増やし、開発スピードがさらに増しているお客さまのご要望に対応しています。

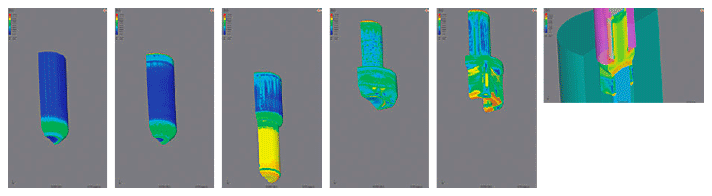

イノベーションセンターで営業技術のサポートを行う峯賢義氏は、導入効果を次のように語ります。「Simufact導入前の試作は、予期せぬ問題が起きることもあり、その都度、トライ&エラーを繰り返していたので手間と時間がかかりました。致命的な欠陥があると作り直しになるので、すぐに試作期間が延びてしまいます。そこで、試作段階のフロントローディングとして、設計検討や問題点の改善を練り込むためにはCAEが必要でした。Simufact導入後は、金型のどこに欠陥が発生するのか、その傾向を見るために活用して試作効率を向上しています。現在の試作回数は、従来の多いときで4~5回だったものが半減できるまでになりました」。

(Space-E)

(Space-E)

(Space-E)

シミュレーションの活用で

受注につながる提案を

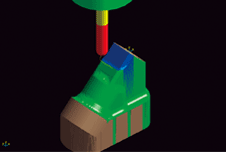

製造過程で発生する問題の傾向をSimufactで解析し、事前に把握することにより、最適な加工方法をお客さまに提案することも可能です。

「塑性加工では、どのような形状にするかをまず考えます。Simufactで解析すると、これならいけるという形状を判断しやすくなり、その加工方法をお客さまに提案することで製品の受注にもつながっています。その一例として、シャフトドライブのフランジを薄くする加工方法があります。これは、Simufactでシミュレーションしなければ、提案できない加工方法でした」(冨奥氏)

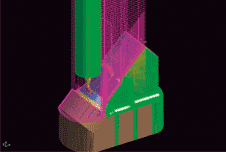

Simufactの活用が広がる一方、解析に時間がかかるといった問題がありました。そこで、PCをハイスペックの機種に変更し、さらにSimufactにparallel core(並列処理用オプション)のモジュールを追加して、計算時間の短縮を実現しています。

「以前は解析に最長で5日かかり、最後はエラーになったこともありましたが、現在は、夕方に計算を開始しても一晩かかる解析はなくなりました。それに、2次元になると、あまりにも早く結果が出るため、エラーかと思うほどです」と、冨奥氏はSimufactの並列処理オプションの効果を話します。

現場の見える化で課題を解決

Simufactは、生産現場で何が起きているのか、問題の見える化に役立てています。

峯氏は、量産後の課題を解決するツールであるSimufactについて、「生産現場の課題である金型の寿命を延ばすためにSimufactで解析しています。例えば応力に注目すると、改善するために変更した形状によって応力に差が出るので、シミュレーションしながらそれを見極めて最適な形状を模索しています。金型の寿命は素材などの要素にも関係するので、CAEで全ての課題を解決できるわけではありませんが、ノウハウの蓄積などCAEで解析する意義は大きいと思います」と話します。

Space-EとSimufactの活用について

Space-EとSimufactはイノベーションセンターに導入され、技術部の皆様が利用しています。

「Space-Eは、金型設計だけでなく、いろいろな用途に活用しているので利用頻度は高くなっています。例えば、図面だけでは分かりにくい部品の形状を3次元でモデリングすることで、現場の理解が深まります。Space-Eは、直感的に操作ができるので使いやすいと思います。しかも、社内教育でSpace-Eを教えると、短時間で操作を習得できているので、利用する社員数は増えています」。このように、冨奥氏は評価します。

一方、Simufactを操作するには、現場に入り塑性加工を体で理解することが大切です。

「操作方法の習得以上に、解析結果の分析が重要ですから、何を目的に解析するのか、操作方法の習得と併せて教育する必要があります。その上、Simufactを使って解析する目的を明確にするためにも、現場での経験が重要になります」と峯氏は指摘します。

冷間鍛造の解析について

今後の課題は

今後のCAD/CAMやCAEの活用について、髙木氏は次のように期待しています。

「鍛造のシミュレーションを行うには、まだまだ蓄積しているデータ量が足りないと思います。それに、まだ実際に試していない分からない部分もたくさんあります。そういった部分を標準化できれば、スキルアップはできます。さらに、ユーザーとソフトウェアメーカーとの双方向の関係が重要です。例えば、当社の解析で得たノウハウを、NDESがSimufactにフィードバックするなど、より使いやすいCAEソフトを提供していただくことで、ものづくりの現場も変わるはずです」

解析の課題について、冨奥氏と峯氏は、「当社の課題の1つに、CAEを利用する目的のレベルアップがあります。それは、実際に試作をしたときに変化する生産条件に対して、試作をする前にCAEである程度見極めることです。そのためには、いろいろな条件に対して与えるデータの精度を上げていくことが大切になります。また、いかにモデルを作るかといった点も重要な要素となります。そして、効率よく見たい部分だけを見られるような仕組みができれば、将来のさらなる効率化につながると考えています」と意欲を語ります。

丸栄宮崎様は、Space-EやSimufactを活用して、冷間鍛造の技術においてレベルアップを図っています。私たちNDESは、きめ細かなサポートを通じてそのお手伝いができるように努力いたします。

会社プロフィール

丸栄宮崎 株式会社

URL http://www.marueimiyazaki.jp/(外部サイトへ移動します)

| 本社 | 宮崎県宮崎市佐土原町東上那珂11956-4 |

|---|---|

| 創立 | 1993年7月2日 |

| 資本金 | 3000万円 |

| 従業員 | 約200名(出向者を除く、2015年3月末現在) |

| 業種 | 自動車用精密小物部品の製造 |