Simufact.formingを活用

株式会社大宮日進様は、ミシン部品・オートバイ・自動車・産業機器用の精密鍛造品および機械加工品の設計・製造・販売を行われている素形材メーカーです。オートバイ・自動車用のエンジン部品である動弁系のロッカーアームを主力とされ、長年培ってきた鍛造技術を生かし、3D CAD/CAM/CAEによる金型設計・製作から鍛造品の製造まで一貫体制を整えられ、お客さまのニーズに対応されています。

このたびは、CAEシステムであるメタルフォーミングプロセスシミュレーション「Simufact.forming」とManufacturing-Spaceの3次元CAD/CAMシステム「Space-E」の活用法や効果を伺いました。

得意分野は高精度の非対称小物部品

部長 荻野 秀則 様

当社は、1987年に株式会社日進製作所の子会社として発足しました。得意とする分野は、高精度な非対称形状の小物部品で、当社が製造する製品の多くは手のひらサイズになり重量3kgまでの大きさです。主要製品は、オートバイ・自動車のエンジン動弁系部品でバルブを制御するロッカーアームです。現在、ロッカーアームの生産数は、オートバイ用としてタイ・ベトナム・インドネシアの東南アジア向けに月産100万個、自動車用として北米向けに月産60万個を製造しています。その他にも、コンロッド、ポールパーキングロックなどを製造しています。

また、オートバイ・自動車以外の製品としては、半導体関係・食品関係・油圧関係の製造装置や鉄道関係の架線金具などがあり、鉄道関係では新幹線の座席部品も製造しています。

「きれい」な鍛造品で高い評価

課長 吉田 修二 様

お客さまから求められる要求にお応えするため、鍛造品の外観にも気を配っています。

一般的に熱間鍛造後は、仕上げとして外周を切削することがありますが、当社の鍛造品で切削加工する部位は、穴あけとタップだけで、他の部位は切削加工する必要がない鍛造肌を保っています。

このように、きれいな鍛造肌の鍛造品を量産するため、外観不良品を削減する目的で、鍛造1 万ショットの耐久がある金型でも7,000ショットで交換するようにしています。そして品質検査では、鍛造業界で一般的なロットごとの抜き取り検査ではなく、全数の目視検査を行い、表面のへこみやキズなどがある鍛造品は全て不良品にしています。さらに、熱間鍛造で半径1mmのシャープコーナーの確立や、複雑な形状の鍛造品を2次加工せずに製造するネットシェイプにも取り組んでいます。

当社は、鍛造品の機能から外観までこだわりを持って製造しているので、お客さまからは高い評価をいただいています。他の鍛造メーカーからは、当社の鍛造品は非常にきれいで同じものは製造できないとよく言われます。

金型製作のトライ & エラーを削減

親会社の日進製作所が3次元鍛造シミュレーションシステムMSC.SuperForge(Simufact.formingの前身)を導入していたこともあり、当社も2004年に同システムを導入して鍛造解析に取り組んできました。その当時は、実際の鍛造と鍛造シミュレーションが合わないことが多く、熱間鍛造プレスで打った品物を見て同システムに取り込んだり、いろいろなパラメータ設定を変えたりと試行錯誤を重ねてきました。その結果、鍛造変形中の欠陥、割れ、欠肉や金型に対する応力などを鍛造シミュレーションで検討できるようになり、金型製作のトライ&エラーの回数を削減することができました。現在はSimufact.forming(以下、Simufact)を導入して、鍛造シミュレーションを行っています。

このように、トライ&エラーの回数を削減できたのは、CAD/CAM/CAEのそれぞれの担当者が、さまざまな経験をしながらノウハウを蓄積してきたことが大きく影響しています。実際、鍛造シミュレーションで見極めて、これであればいけそうだと判断して熱間鍛造プレスで打ちますが、それでも解析結果と実際に打った鍛造品に違いが出る場合があります。その場合は、CAD/CAM/CAEの各担当者が持っているノウハウや能力を組み合わせて見直しています。そうした結果、現在では金型設計の立ち上がり当初から、高い完成度の金型ができるようになりました。

Simufactの活用について

見積もりでSimufactを活用

主任 坂根 寛明 様

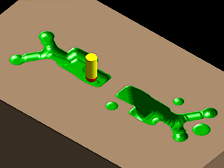

見積もり依頼がきて、初めて扱うような非対称の形状は、材料径や長さ、配列をみるために必ずSimufactで解析します。まずは、図面から鍛造用のモデルを作ります。見積もりは、すぐに量産へ入るものばかりではなく、立ち上げる前の調査や海外との比較用なども多くあります。そのため、金型を起こすための細かい部分までは作成せずに、材料に間違いがないか確認できる簡易モデルで解析しています。どの材料径を投入すれば、お客さまが希望される単価に近づくことができるのか、Simufactを活用することで信頼性の高い見積もりができるようになりました。

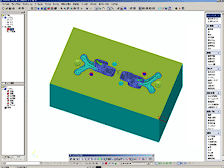

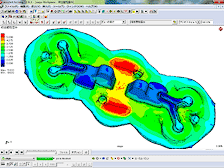

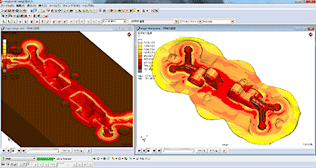

金型設計・製作でSimufactを活用

金型製作については、鍛造用モデルを作成してSimufactで解析すれば、鍛造欠陥やバリ形状を事前に把握し検討できます。これまでは、製品形状以外の余分なバリなどを逃がす部分(ガッター部)を金型に加工する場合は、必要以上にガッター部を大きくしたり、また、ガッター部が小さすぎると汎用マシンを使った手作業を行っていました。それが、Simufactを活用すると解析結果をモデルに反映できるので、最適なガッター部の形状になり、マシニングセンターでの加工時間を短縮することができ、また、鍛造欠陥もあらかじめ対策できるようになりました。

以前、解析とモデリングの担当者の部署やフロアが違っていたので、やり取りも少なかったのですが、現在は、同じ生産技術課となり、フロアも同じなので作業がしやすくなりました。解析したシミュレーション結果をすぐに金型へ反映したり、鍛造用モデルから欠陥が発生しそうな部分があるのか、事前に解析して結果を返したり、という作業がタイムリーにできています。

それから、解析スピードの向上を図るため、2台のSimufactをフル活用しています。例えば、同じモデルで2種類の材料径を模索したいときなど、2台で計算することで解析結果の比較がすぐに行えます。また、計算時間がかかる異なるモデルの解析は、帰宅するとき解析処理を起動しておけば、翌朝には2台分の解析結果を得られます。

最近では、鍛造品の欠陥、金型の割れなどで少しでも不安要素があれば、その部位のメッシュを特に細かくして計算させることもあります。そのような場合でも対応できるように、数年ごとにパソコンを買い替えて処理性能を高めています。

Space-Eの活用について

Space-Eは、鍛造用モデルを作成するだけでなく、リバースエンジニアリングにも利用しています。打ち終わった金型や手加工した金型をデータ化するために非接触3次元測定機を導入しています。この非接触3次元測定機で測定したデータをSpace-Eに取り込んでCAMでNCデータを作成しています。

以前は、実際の金型に欠陥があっても鍛造シミュレーションで再現できない場合は、現場の手加工で金型を仕上げていました。しかし、毎回手加工になるため、必要な形状を取りすぎたり、取るのが不足したりして量産の打ち始めが遅れることがありました。そこで、まず手加工で欠陥を改善した金型を非接触3次元測定機で測定して、その測定データをSpace-Eに取り込んで、手加工した部分を金型に反映するリバースエンジニアリングを実現しています。これにより、常に同じ形状で金型を製作でき、遅滞なく量産が開始できるようになりました。

今後の課題について

ハンマーおよびロールの鍛造解析

エアーハンマーの解析結果を生かしたいと考えています。現場では、エアーハンマーのペダル操作で打撃圧力を調整します。Simufactでは、エネルギーの加減を調整した圧力を計算できます。例えばSimufactで調整した80%の圧力をかけるように実際のペダルを踏むとなると、作業者の感覚によるところが大きく、そのすり合わせが今後の課題です。

また、弊社ではロール鍛造が必要になってくる要素があるので、これからはロール鍛造に取り組むことも考えています。最初のCAEシステムを導入した目的が、ロール鍛造で歩留まりを70~80%にすることでしたので、これからは、実務に生かせるような展開を目指します。

実際の金型と設計の比較・検証

今後、製作した全ての金型に対して、設計したCADデータと突き合わせて比較・検証することを考えています。金型は加工が終われば、すぐに量産現場へ流れていくので、その前の数日間で、全ての金型を測定して設計者の思い通りに完成しているのか検証して、品質を保障していく取り組みです。

現在、測定している金型は、解析で必要な一部分のみという場合もあるため、全部を測定するための仕組みを考えていこうとしています。

NDESへの期待

Simufactは、バージョンアップが毎年ありますが、取扱説明書の日本語化が追い付いていないので、不便さを感じています。専門用語などを日本語にすると意味が伝わりにくくなる部分もあるかと思いますが、できればバージョンに合った取扱説明書が付いているのが理想です。

サポート面については、ワークショップを頻繁に開いていただきたいと思います。また、Simufactのバージョンアップセミナーやユーザー交流会は、数年前に関西でも開催され、参加しやすかったのですが、最近は関東で開催されるため、移動時間に負担を感じています。できれば地域でも開催してほしいと思っています。

NDESには、今後も当社に役立つ情報の提供と、システムだけでなくトータル的な提案を期待しています。

おわりに

大宮日進様の工場を取材で訪問した際、女性従業員の皆さんが鍛造品を手に取り、全数の品質検査を行われていました。その黙々と鍛造品を目視する速さと正確さに驚き、こうした地道な作業が高い品質確保の原動力になっているのだと再認識しました。

大変お忙しいところ、貴重な時間を割いてお話を聞かせていただき、ありがとうございました。

会社プロフィール

株式会社 大宮日進

URL http://www.ohmiyanissin.co.jp/(外部サイトへ移動します)

| 所在地 | 〒629-2532 京都府京丹後市大宮町谷内195番地 |

|---|---|

| 創立 | 1987年6月1日 |

| 資本金 | 6,000万円 |

| 売上高 | 14億3,000万円(平成26年3月期) |

| 従業員 | 104名(平成26年3月末現在) |

| 事業内容 | ミシン部品、オートバイ、自動車、産業機器用精密鍛造品および機械加工品の設計・製造・販売 |